今回はミニ四駆コースのジャンプセクションなどの立体コースに必須とも言えるギミックの「引っ掛かり防止ステー」の作成方法を解説していきます。

引っ掛かり防止ステーとは

まずは引っ掛かり防止ステーとはどんなものか、そして何故必要かを解説していきます。

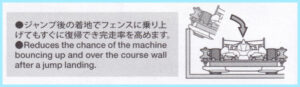

引っ掛かり防止ステーとは主にフロント・リヤ部分の底面側に取り付けるステー・プレートのことで、これを取り付けることにより立体コースでマシンがジャンプしマシンの一部がフェンスに乗り上げてしまった際にコースへの復帰を促してくれる効果があります。

ミニ四駆を始めたばかりの人が「引っ掛かり防止ステー」と聞くとピンとこないと思うのですが、要はグレードアップパーツの「フロントアンダーガード」と同じ効果です。

上記のフロントアンダーガードと同じ効果ということであれば、わざわざ引っ掛かり防止ステーを作成せずとも市販されているフロントアンダーガードを使用すればいいということになります。

しかし、フロントアンダーガードはシャーシのフロントバンパーに装着することを想定して作られているため、バンパーを切断して他のステーを取り付けた場合や リヤ側にも取り付けたいといった場合にフロントアンダーガードの形が適用しないことが多々あります。

特に多くの人が採用しているATバンパー自体にもコース復帰率を上げる効果があるのですが、そのATバンパーの機能を最大限生かすために引っ掛かり防止ステーは欠かせないアイテムとなっています。

ちなみにATバンパーの「AT」とはAuto Trackの略称で、日本語に訳すとAutoは自動、Trackは経路・追跡になり、ミニ四駆的に訳すと「自動で(コースを)追従する」という意味を表しています。

そして、今回はフロントアンダーガードを使用せずにフェンス乗り上げ対策ができる引っ掛かり防止ステーの作成方法と、フロントアンダーガードに非対応のステーにフロントアンダーガードを取り付ける改造方法の2種類を解説していきます。

必要工具

ここでは引っ掛かり防止ステーを作成するにあたって必要となる工具を紹介していきます。

適したサイズのドリル刃

基本的には、次の「各ビスに適した穴の加工方法」で解説しているビスの直径以上で且つサイズが0.1mm単位で最も近いドリル刃を用意すするのがベストです。

ただ0.1mm単位で丁度いいサイズのドリル刃ともなると、実際に手元にないというケースも多いかと思いますので、適切なドリル刃がない場合は次に紹介する工具を使用していきます。

リューター

ドリル刃を使用しない場合にメインとなる工具はリューターになります。

そのリューターで使用するリュータービットはタミヤから販売されているリューター用ビット5本セットと皿ビス穴加工ビットとなります。

それと、以下の物は必須ではありませんが、100均のダイソーで買えるダイヤモンドカッターや円筒ビットもあると便利です。

もしリューターがないということでしたら、これを機会にリューター及びビットの購入をお勧めします。

リューターはミニ四駆の加工において必須と言っても過言ではない工具であり、これがあるのとないのでは作業効率もかなり変わってきますので持っておいて損がない工具です。

板ヤスリ

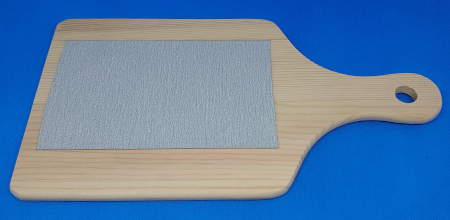

こちらは引っ掛かり防止ステーでステー・プレートを使用した場合にステー・プレートを接着しやすくするためのアイテムとなります。

板ヤスリを購入してしまうのが手っ取り早いわけですが、板ヤスリは少々値段が高いので、安く済ませたい方は以下の100円ショップで購入できる平らな台や板と紙ヤスリを用意します。

あとは紙ヤスリを適切なサイズに切り取り、両面テープで板に固定すれば簡易的な板ヤスリが作れます。

ただし上記の簡易的な板ヤスリは定期的に紙ヤスリの交換が必要となるのがネックですので、頻繁に板ヤスリを使用する機会がある方はにはあまりおすすめします。

それなりに板ヤスリを使用するという方であれば、値段は少々高くはなりますが以下のような しっかりとした板ヤスリがおすすめです。

とりあえず、最初は簡易的な板ヤスリを自作して、板ヤスリの使用頻度が高いということであれば ちゃんとした板ヤスリの購入を検討する形で良いかと思います。

尚、使用するヤスリの番手については#400~#600ぐらいが良いかと思います。

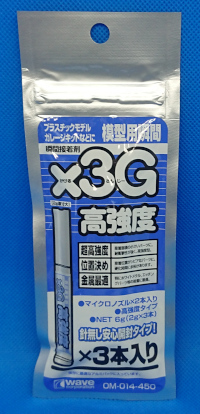

接着剤

こちらは引っ掛かり防止ステーでステー・プレートを使用した場合にステー・プレート同士の接着で使用します。

使用する接着剤は特に指定はありませんが、できれば乾燥まで少し時間がかかる接着剤の方がステー結合作業で慌てることがないのでお勧めです。

また、使用する接着剤は基本的に上のようなサラサラした液体タイプのもので問題ありません。

しかし、接着面積が小さい場合だと上のタイプの接着剤だと途中で剥がれたりすることがあるので以下のような粘りっ気があり粘着力が強い接着剤も持っていると尚良しです。

とりあえず両タイプの接着剤を用意し、臨機応変に使い分けて頂ければと。

各ビスに適した穴の加工方法

まず引っ掛かり防止ステーを作る上で忘れてはならないのがビスの存在で、ローラーがあるということは当然ローラーを設置するためのビスも必要になります。

そのビスが引っ掛かり防止ステーからはみ出していると、マシンがフェンスに乗り上げた際に ビスの出っ張りがフェンスに引っ掛かり それが原因でコース復帰に失敗する可能性も出てきます。

そうならないためにも引っ掛かり防止ステーには各ビスに適した穴をあける必要があり、ここでは適した穴をあけるための各ビスの詳細情報とそれぞれのビスに最適な穴あけ方法を解説していきます。

尚、ここで解説するビス用の穴あけはステー・プレートを2枚重ねることを前提にしており、1枚だけにビスを通せる穴をあけていきます。

2枚ともビス用の穴をあけてしまうと、ビスがステー・プレートをすり抜けてしまうので注意しましょう。

次から 各ビスのサイズを紹介していきますが、基本的には各サイズよりも0.1mm程 大きいドリル刃を用意して穴をあければOKです。

ただ、0.1mm単位で丁度いいサイズのドリル刃ともなると実際に手元にないというケースが多く、今回は適切なドリル刃がないという前提で各ビスに合った適切な工具を紹介していきます。

※穴のサイズによってはドリル刃を紹介することもあります。

穴をむやみに大きくしてはいけない

ビス用の穴をあけるのであれば いちいち各ビス毎に穴の大きさを変えるよりも一番頭が大きいビス用の穴を空けておけば、どのサイズにも対応することができます。

しかしながら穴が大きすぎると、穴をあける場所によっては引っ掛かり防止ステーとしての効果が薄れてしまうケースも出てきます。

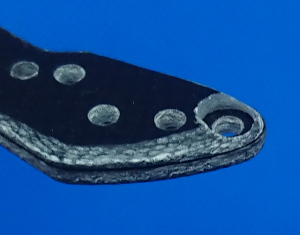

以下の画像はどのビスにも対応できるように一番大きい穴をあけたケースとなりますが、端の部分をかなりギリギリまで削ってしまったので取り付けるビスによってはこの部分に僅かな窪みができてしまいます。

この僅かな窪みがあることでマシンがフェンスに乗り上がった時に引っ掛かりコース復帰に失敗するといったこともありえます。

僅かな窪みに引っ掛かることもそうそうないとは思いますが、大事なレースでそれが原因で完走できなかった ということも無きにしも非ずなので、出来る限り 取り付けるビスに適した加工をしていきたいところです。

鍋ビス(丸ビス)

鍋ビス(丸ビス):頭直径 約3.22mm

ミニ四駆において最も見かけるビスではないでしょうか。

ステンレス素材のものも販売しており利用している方も多いと思います。

鍋ビスの頭に対応した大きさの穴の加工方法は3段階の工程となり、まず 既存のビス穴にドリル状ビットを貫通させます。

次に 穴が拡張したところに円柱状の太い方のビットで貫通させます。

ただし円柱状ビットを貫通させた時点ではギリギリ穴が小さいので、円柱状ビットを穴に通した状態でリューターをグルグル回して少しだけ穴を拡張させ 穴あけが完了となります。

最初から円柱状ビットで貫通させた方がいいのでは?と思われるかもしれませんが、穴が小さいと円柱状ビットを真ん中に当てづらく、ドリル状ビットで穴を拡張してからの方が 幾分か真ん中を狙いやすくなるので上記の順番を紹介しました。

このやり方が面倒くさければ穴は少し大きくなりますが、後述するキャップスクリューと同じやり方で穴を空けるのもありです。

ただし、鍋ビスについてはこれ単体で使う機会は少なくワッシャーと併用して使うことになると思うので、次に小ワッシャーを使用した場合の加工方法も説明していきます。

小ワッシャー

小ワッシャー:直径 約4.22mm

小ワッシャーに対応した大きさの穴の加工には皿ビス穴加工ビットを使います。

本来は皿ビス穴用のビットですが、今回は皿ビス穴加工ではなく小ワッシャーの設置スペースを作るために皿ビス穴加工ビットを貫通させていきます。

そうすることにより小ワッシャーがピッタリ入るサイズになります。

キャップスクリュー

キャップスクリュー:頭直径 約3.82mm

キャップスクリューを使用される方は結構多いのではないでしょうか。

キャップスクリューに対応した大きさの穴の加工には4.0mmドリル刃を使用します。

ドリル刃以外の工具でもキャップスクリューに合った穴をあけることが可能なんですが、キャップスクリューに関してはこの4.0mmドリル刃が手っ取り早いです。

4.0mmドリル刃はスペーサーとほぼほぼ同じ直径の穴があけられることから 他の加工でも役立つことがあるので持っておいて損はないと思います。

穴の加工方法は、既存のビス穴に4.0mmドリル刃を当て 穴を拡張しながら貫通させて完了です。

ただ、4.0mmドリル刃で穴を拡張した場合は既存ビス穴の位置によってはステーのきわまで削ってしまい 端が欠けてしまうことがあります。

そこで、できるだけ穴のサイズを最小限に抑えたいという場合は 以下のタミヤ電動ハンディリューターに付属している球体ビットを使用します。

※上記の球体ビットはタミヤ電動ハンディリューターを購入しないと入手できないものとなります。

上記の球体ビットを使用する際のポイントとして、まず3.0mmか3.1mmドリル刃あたりで穴を拡張してからビットを当てるのがおすすめです。

というのも既存ビス穴に直接 球体ビットを当てるとビットの中心と穴の中心がズレることがあります。

穴の中心がズレてしまうと、もう1枚のステー・プレートと重ねた際に互いステー・プレートの穴の中心の位置がズレ、キャップスクリューがビス穴に真っ直ぐ通らずに斜めになってしまうこともあるので、注意してください。

4.0mmドリル刃・球体ビットのいずれも用意できない方は 代用品として皿ビス穴加工ビットを貫通させる方法でも構いません。

ただし、皿ビス穴加工ビットは他の工具よりも穴が大きくなってしまうので、ビス穴の位置によっては窪みを作ってしまうのでご注意ください。

キャップスクリュー用の穴あけ方法は以上となりますが、キャップスクリューについては1点注意することがあります。

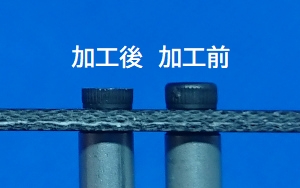

それはキャップスクリューの頭は他のビスと比べて高さがあることで、短い方で約1.9mm、長い方で約2.0mmの高さがあります。

そしてFRP・カーボンプレートの厚さが1.5mmなので、数値だけ見るとキャップスクリューの頭が0.4~0.5mm程 はみ出すことになってしまいます。

わずかな出っ張りはあるものの、コースフェンスをすべらせても若干引っ掛かる感じはありますが、引っ掛かり防止ステーとしてはしっかり機能してくれるのであまり気にするところではないかもしれません。

ただ、このわずかな引っ掛かりでコースアウトするかもしれないと考えるとやはり解消していきたい要素になるのでキャップスクリューの頭の高さを減らす方法も紹介していきます。

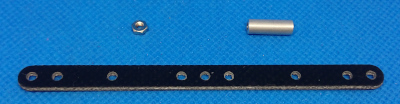

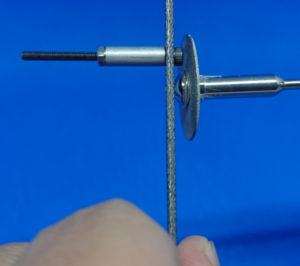

まずスペーサーとプレートを用意します。

※プレートはビス穴があるものであれば何でもOKです。

その用意したプレートにキャップスクリューを通し、スペーサーを取り付けナットで固定します。

あとはプレートを手に持った状態でリューターのダイヤモンドカッターの側面を使い、キャップスクリューの頭を削っていきます。

リューターの扱いに慣れない方はヤスリをつかって削っても構いません。

これでキャップスクリューの頭出っ張り問題も解消です。

削りすぎには注意

キャップスクリューの頭を削りすぎてしまうと、キャップスクリューを回すための六角レンチがうまく頭の部分にはまらなくなります。

そうなってしまうとキャップスクリューの取り付け自体ができなくなってしまうので、頭の部分を削りすぎてしまわないよう注意しましょう。

トラスビス

トラスビス:頭直径 約4.34mm

こちらは小ワッシャーよりも約0.1mm程大きくなりますが、小ワッシャー同様 皿ビス穴加工ビットを貫通させて完了です。

ただ、かなりピッタリなのでうまく入らない場合は皿ビス加工ビットを穴に通した状態で回りを少し削って穴を広げていきます。

皿ビス

皿ビスを取り付ける場合は皿ビス穴加工ビットを説明書通り使ってもらえばビスはステー内に綺麗に収まるので詳細説明は不要かと。

以上が各ビスの頭の直径とリューターを使用した場合の適した穴の加工方法の紹介となります。

ちなみに、どのビスにでも対応できるようにするのであれば皿ビス穴加工ビットで貫通させた穴のサイズをあけておけばOKです。

ただ、皿ビス穴加工ビットで貫通させる場合は、ビス穴の位置によっては窪みを作ってしまうので 既存ビス穴周辺に余裕があることを確認するのをお忘れなく。

引っ掛かり防止ステーの作成方法 -ステー・プレート-

ここではステー・プレートを使用した引っ掛かり防止ステーの作成方法を解説していきます。

まずバンパーとして使用したいステー(上段)と引っ掛かり防止加工用ステー(下段)の2つを用意します。

今回私は余ったパーツを流用しているため、引っ掛かり防止加工する側のステーは両サイドの部分しかありませんが、ステーの強度を考慮するとステー加工用のステーも丸々1本用意するのが望ましいです。

ステーを用意したら使用したいローラーサイズとビスを決めて、引っ掛かり防止加工用ステーのローラー取り付け位置の穴に「各ビスに適した穴の加工方法」の項目で紹介した加工を施します。

端材を用意した場合はタイヤよりも外側の部分にステーがあれば引っ掛かり防止ステーの役割を担ってくれるので、下の画像のようにタイヤよりも内側に該当する部分は削っても問題ないです。

※今回は19mmローラーと鍋ビス・小ワッシャーに対応する穴を加工しています。

次に加工したステーと未加工のステーを結合する際に接着をよくするために、それぞれの結合させる面にヤスリがけをしていきます。

ヤスリの細目は400~600ぐらいが適切と言ったところでしょうか。

ヤスリがけが終わったら、布等で細かな削りカスをふき取り、引っ掛かり防止加工済みステー(フェンスに接触する側の面)にビスを通し、引っ掛かり防止加工済みステーの方に接着剤をつけます。

接着剤を付ける際はビスの周辺だけは避けるようにしてください。

ビスに接着剤が付着すると、後のビスを取り外す時に ビスが接着剤で完全に固定されてドライバーで回せないということにも成りかねないので 慎重に接着剤を付けましょう。

もしもビスに接着剤が付着してしまった場合は一旦はこのままの状態で作業を続けます。

(対応方法は後述します)

※ビスを通す前に接着剤を付ける方法もありますが、そうした場合 ビスを通すのに手間取ってしまうとステー結合までに時間がかかり、接着剤が乾いてしまうことがあるので、予めビスを取り付けておくことをおすすめします。

ステーを接着したら、できるだけステー間の隙間を無くすようにビスでがっちり固定して接着剤が乾くまで放置しておきます。

この段階で接着剤がビスに付着してしまった場合は、接着剤が付着しているビスだけすぐに取り外し 新しいビスに交換して再びナットで固定します。

こうすることでビスに接着剤が付いた際の最悪の事態は回避することができます。

接着が完全に完了したら、ビスとナットを外します。

あとはステーがフェンスに乗り上げた際スムーズにコースに戻れるよう、ビス穴加工した側のステー(地面側のステー)の側面に傾斜をつけるようリューターで斜めに削っていきます。

ステーの側面を斜めに削る際に使用するリュータービットは、上記でも紹介したタミヤ製の円柱状ビットが適してますが100均の円筒ビットだとよりサイズが大きく作業がやりやすくなるのでお勧めです。

削り終わったら布等で細かな削りカスをふき取り、ステーの結合箇所とリューターで削った箇所に瞬間接着剤をつけステーの強度をあげていきます。

瞬間接着剤を付けることでステーの表面をザラザラからツルツルに変え、より引っ掛かり防止ステーとしての効果が高まります。

あとはビスとローラーを取り付けて、引っ掛かり防止ステーの完成です。

尚、引っ掛かり防止ステー以外でのステー・プレート間の結合方法については以下の記事にて詳しく解説しているので、ステー・プレートを結合する前に一読頂ければと思います。

引っ掛かり防止ステーの作成方法 -フロントアンダーガード-

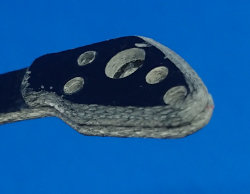

ここではフロントアンダーガード(以下 アンダーガード)を使用した引っ掛かり防止ステーを作成方法を解説していきます。

先程のステー・プレートを使った引っ掛かり防止方法で使用したステー・プレートの端材の代わりにここではグレードアップパーツのアンダーガードをそのまま使用し、これをステーに装着できるように加工してきます。

まずアンダーガードを使用する場合はステー・プレートを使った引っ掛かり防止方法の時に実施したビス用の穴の拡張は不要なので、どのビスを使用しても基本的に加工方法は変わりません。

ただしキャップスクリューを取り付ける場合に小径タイヤ用アンダーガード(厚さが薄い方のアンダーガード)を使用すると、取り付け位置によってはキャップスクリューの頭がはみ出てしまうので その場合はキャップスクリューの頭の部分を削る必要があります。

そして、アンダーガードを使用する際のポイントは両サイドのアンダーガードをそれぞれ2つ以上ビスでステーと固定することです。

1つのビスだけでアンダーガードを固定することも可能ではありますが、そうなると走行中にアンダーガードがズレてしまう可能性もあるので、そうならないためにも片サイドで2つのビス止めをしておきたいところです。

また、今回はFRPフロントワイドステー(以下 フロントステー)に13mmローラーを付ける想定でアンダーガードの加工方法を解説していきます。

他のステーや違う幅のローラーを使用する場合は、一部加工方法が異なってきますが、根本的な加工手順はステーやローラー幅が変わっても流用できます。

それでは作成方法を解説していきます。

フロントステー側は実際に取り付けるローラーの穴を使用し、アンダーガード側は引っ掛かり防止ステーとしてしっかり機能してくれる位置になるようにアンダーガードの穴を選んでビスとナットでアンダーガードを固定します。

※今回は13mmローラーを使用する前提で解説します。

そして今回使用するフロントステーにアンダーガードを固定させる際にフロントステーとアンダーガードの穴がうまくマッチしません。

そこでアンダーガードをしっかり固定させるためにフロントステー側に追加の穴をあける必要があるので、アンダーガードの最終位置を決め、フロントステーに追加する穴の位置を決めていきます。

アンダーガードの位置については上過ぎるとマシン全長に影響したり 下過ぎるとタイヤに干渉するので注意しましょう。

そしてフロントステーにはすでに既存の穴が複数あるので、その穴に被らない位置でフロントステーに追加穴をあける必要があります。

それと、アンダーガード側は後ほど他のパーツと干渉する部分を切り落とす必要もあるので、アンダーガードが残る部分でフロントステーの追加穴の位置を探していきます。

今回はアンダーガードの黄色丸の既存穴の箇所に穴を追加するのでアンダーガードを穴開けのガイドにして、フロントステーに2mmドリル刃を使用して穴をあけます。

また、黄色丸以外の場所に穴を追加する場合は、一番中央に近い穴は後ほどアンダーガードの加工の際にカット対象となるため、それ以外の穴を使用しましょう。

追加穴ができたら、そのままアンダーガードの加工をするので一旦仮で装着予定の別パーツを取り付けます。

結合させる別パーツは本来アンダーガード側の面に取り付けますが、その通りつけてしまうと互いのパーツが干渉してしまい別パーツが付けれないので別パーツはアンダーガードの反対面に取り付けます。

取り付けた別パーツとアンダーガードの干渉部分を確認してマジックなどのでカットするラインをつけていきます。

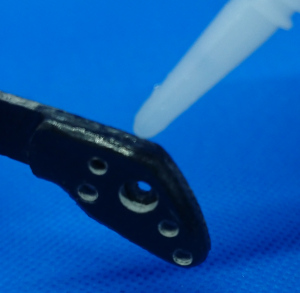

カットする目印をつけたら、アンダーガードを取り外して不要な部分をリューターなどで切り落とします。

上画像のように切断箇所は結構荒くなってしまってもアンダーガードとして使用するのはタイヤよりも外側の部分であり、最終的には下に設置してほとんど見えなくなるので雑でも良いかと(笑)

アンダーガードの加工が終わったらビスやナットでフロントステー・ローラー類を固定して完了です。

今回の加工では無事にアンダーガードをビス2点でしっかり固定できたのですが、使用するステーによっては適切な追加の穴が作れず、アンダーガードをビス1点で固定せざる得ないこともありえます。

そういった場合はビス2点止めはあきらめて「ビス1点止め+接着剤で固定」という方法を取るのが望ましいかと。

接着剤を使用する場合は、事前にステーかアンダーガードのどちらかにビスを通し、ビスを通した方に接着剤を付けて双方をしっかりとくっつけていきましょう。

最後に

以上が引っ掛かり防止ステー 作成方法の解説となります。

昨今のミニ四駆コースではジャンプセクションがある立体コースが当たり前となり、その立体コースを攻略する上でもATバンパーが重宝し、そのATバンパーに欠かせないのが引っ掛かり防止ステーになります。

ATバンパーの作成方法については本サイトの別の記事で紹介していますが、引っ掛かり防止ステーの作成に比べて用意するパーツや作業工程が多くなり作成に手間がかかってしまうので、ミニ四駆を始めたばかりの方だと少し難しいかもしれません。

ただ引っ掛かり防止ステーだけであれば作成するのも比較的に楽なので、ATバンパーはまだ作るのは難しいという方はとりあえず引っ掛かり防止ステーだけでも作成してみてはいかがでしょうか。

また、引っ掛かり防止ステーの形は様々あり、今回紹介したステーと結合した形ではなく、ステーとは分離させてシャーシにセットしたりする形もあるので、本記事を参考にして自分のマシンにあった引っ掛かり防止ステーを作ってみてはいかがでしょうか。

コメント