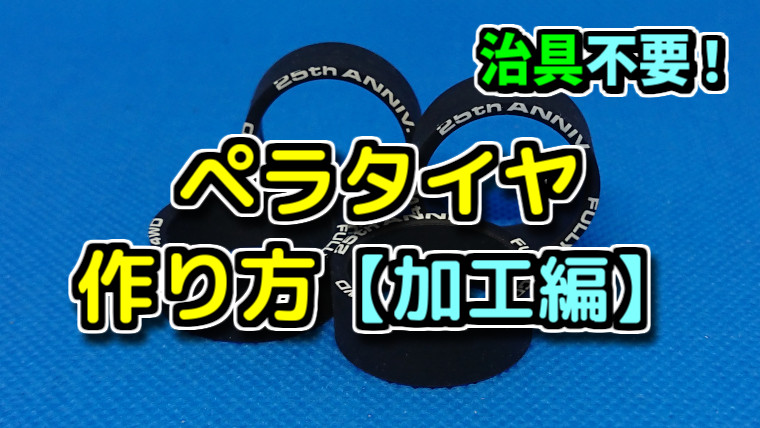

今回は特殊な治具(じぐ)等は使用せずに普段使用している工具・パーツ類で各タイヤの厚さを揃えてペラタイヤを作成する方法を解説していきます。

今回の加工編ではペラタイヤの具体的な加工方法を紹介していきます。

また、今回紹介するものとは加工の仕方や必要なパーツが異なってきますが 更に作業効率をアップさせたペラタイヤ制作治具の作り方・使い方も以下の記事にて別途紹介しているので、よろしければこちらもご参照ください。

ペラタイヤ加工方法

ヤスリを使用した加工

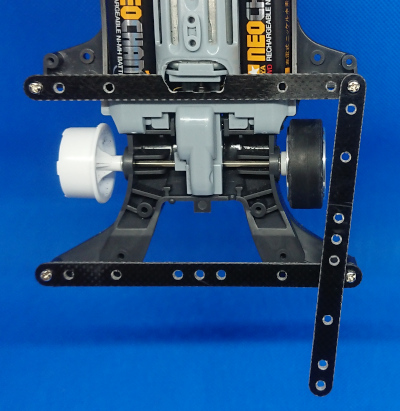

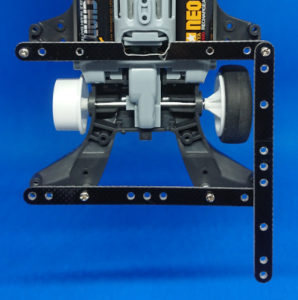

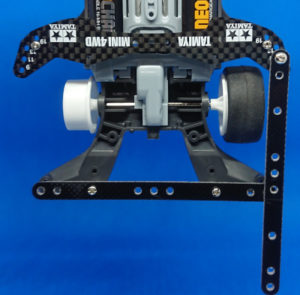

まずはペラタイヤ作り方紹介 -準備編-で紹介した、ワークマシンのリヤとサイドにプレートをとりつけます。

リヤは基本的にどの穴を使用してもいいんですが大径タイヤ加工でデザインナイフを使用する場合は両端の穴だと一部不都合が生じるためその場合は中央寄りのどちらかの穴を使用します。

サイドに関してはフロント寄りの穴を使用してしまうと小径タイヤ加工の際にプレート中央部がモーターカバーと干渉してしまうのでリヤ寄りの穴を使用します。

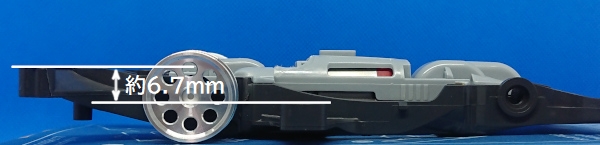

この2枚のプレートを土台として作業をしていくのですがMAシャーシのリヤとサイドの穴の高さが異なります。

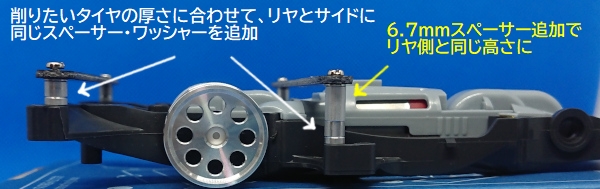

プレートを取り付けた際のリヤとサイドの高さはできるだけ平行にしたくMAシャーシのリヤとサイドの穴の位置の高さはリヤ側が約6.7mm高くなっています。

このことからサイド側に6.7mmスペーサーを追加することでプレートを取り付けた際の双方の高さがほぼ同じになります。

あとは削りたいタイヤ径に合わせて双方に同じスペーサー・ワッシャーなどを追加して高さを合わせていきます。

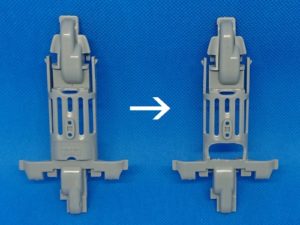

またサイドに設置するプレートについて小径タイヤを加工する場合はプレートの設置高さが低くなる関係でプレートがモーターカバー・モーター固定パーツと干渉してしまうので、プレートとモーターカバーに以下の加工が必要になります。

※大径タイヤを加工する場合はモーターカバーのみでOKです。

プレートは真ん中の部分を削り

モーターカバーはタミヤのロゴが入っている箇所を削ります。

これでプレートとモーターカバーの干渉を防げます。

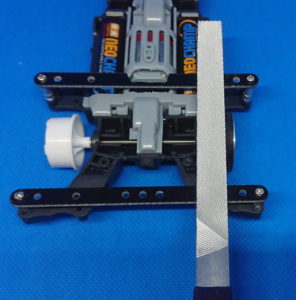

高さの調整と各パーツの加工が終わったら後輪の片側にタイヤをセットします。

タイヤ取り付ける位置は左右どちらでも構いません。

※プレートの高さ設定の詳細については[加工サイズについて]の項目で解説していきます

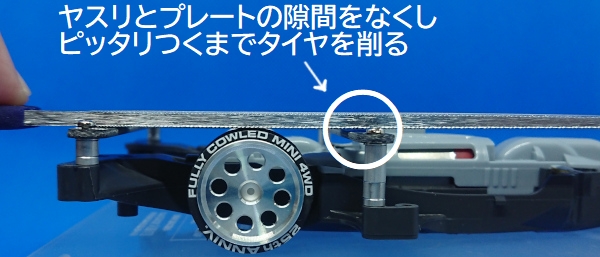

あとはリヤとサイドのプレートを土台にしてマシンの電源を入れ、棒ヤスリをプレートに置きタイヤを削っていきます。

※ヤスリの幅が狭い場合は部分的に削っていけば最終的には全面同じ厚さになるので削る範囲を分けて数回に渡って削っていきます。

最初はどちらか片方のプレートにしかヤスリを置けませんので、どちらかのプレートの上にヤスリを乗せ、軽くヤスリをタイヤに押し当てる感じで削り最終的にヤスリが両方のプレートに乗っかるところまで削っていきます。

このあとは個人の好みになるかと思われますが私の場合はヤスリが両プレートに乗ったところで終わりではなくここからヤスリを押し込み更に削っていきます。

ヤスリを押し込んだ時に最初は抵抗がありタイヤ回転も落ちるのですが、この抵抗が徐々になくなりタイヤ回転が正常に戻りヤスリでタイヤの摩擦音が静かになってきたタイミングで終了しています。

ヤスリとタイヤの摩擦音の変化は結構分かりやすかったりするので音で判断するのもありかと思われます。

1個終わったら残り3個も同じように加工して同じタイヤ径のペラタイヤが1台分完成です。

ノギスがある方はそれぞれのタイヤの厚さを確認してできる限りタイヤ径が同じになるようにしていきましょう。

ちなみ今回私が加工したタイヤ径は23.88mm~23.93となり誤差が±0.05で平均で約23.90mmほどの結果になりました。

同じタイヤでも計る場所でタイヤ径が微妙に変わってくるので もう少し全体の誤差はあるかもしれませんが0.01単位で厳密に結果を求めるとキリがないと思うのでこれで良しという事にします(笑)

(プレートの高さ設定の詳細については後述しています)

そしてこの削る作業ですが とにかく時間がかかります…

こればかりは諦めず根気よくやるしかないと精神論的なアドバイスしかできないのですが0.1mm削るだけでもそこそこ時間がかかるのにこれを数ミリ削ろうものなら膨大な時間がかかってしまいます。

そこで作業時間をできるだけ短縮させるために、ヤスリがけの前に 次に紹介するデザインナイフを使用した加工を実施することをおすすめします。

デザインナイフを使用した加工

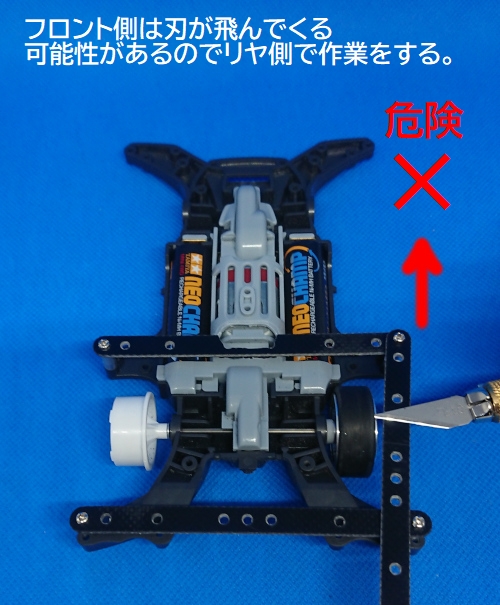

まず、ナイフを使っての作業は非常に危険ですのでナイフを使って作業をする場合は作業前に下記の「作業時の注意事項」をご一読のほどお願い致します。

デザインナイフを使用することでタイヤを一気にカットできるために よりタイヤを薄くしたい場合は まずはデザインナイフを使用してざっくりとカットし、仕上げにヤスリがけをする形となります。

デザインナイフを使用する場合は駆動中のワークマシンのタイヤ側面に刃を入れてカットしていくわけですが、何もガイドなしでやるとカット面が安定せずに出来がバラバラになってしまうことが多々あります。

そこでデザインナイフでのカット精度を上げるためにヤスリと同様にデザインナイフ用の土台を作ります。

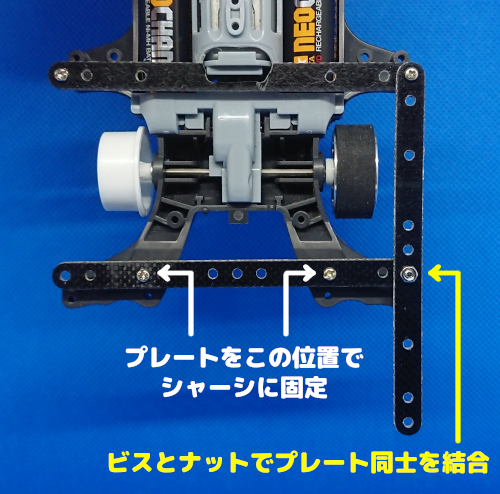

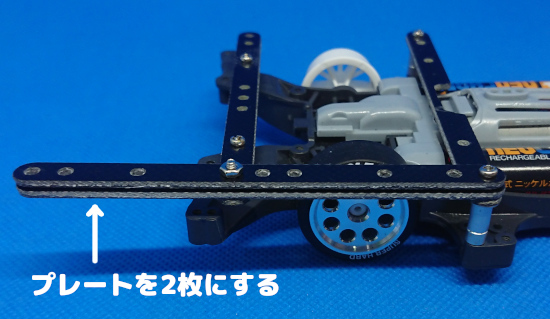

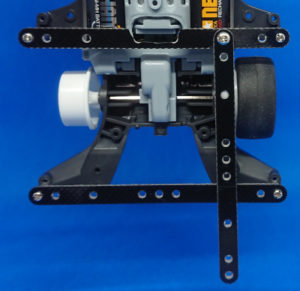

デザインナイフ用の土台として ヤスリ用土台プレートの上に以下の画像のように一枚プレートを追加します。

デザインナイフ用の土台プレートをビス固定する場合は上の画像のようにサイド側をビス止めする形となります。

別のプレート設置パターンとして以下の画像のように リヤ側のヤスリ土台プレートのシャーシ固定位置を変えることで、デザインナイフ用の土台プレートをサイド側とリヤ側の両方で固定することもできるようになります。

※この土台プレート設置パターンの構成であれば大径タイヤの加工にも対応できます。

ここで一点注意して欲しいのは、このデザインナイフ用の土台プレートを追加することで土台プレート全体の高さ(プレート1枚分の1.5mm)が上がることです。

このためデザインナイフを使用する場合はヤスリがけ用に調整した土台プレートの高さを1.5mm下げる必要があり、具体的な調整方法については[加工サイズについて]の項目で解説していきますが、高さ調整で使用しているスペーサーを1.5mm分省くかないとデザインナイフ加工に適した高さにならないので注意してください。

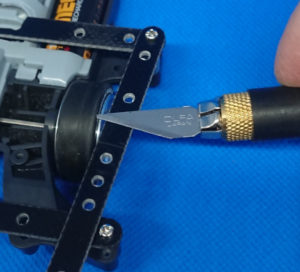

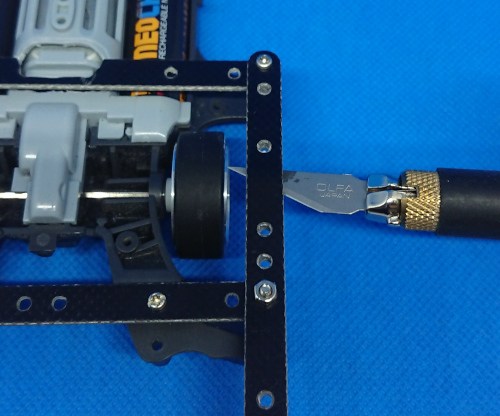

これらの土台が準備できたら、あとはマシンの電源を入れ追加プレートを土台にして回転しているタイヤの側面にデザインナイフの刃を入れていきます。

ただし、土台プレートのガイドがあるとは言え、刃の上下の高さもブレやすいので常に一定の角度で刃が入るように慎重にやる必要があります。

そこでどうしても刃が上下にブレてタイヤのカットが安定しないという方は、更にもう1枚プレートを用意して以下の構成にします。

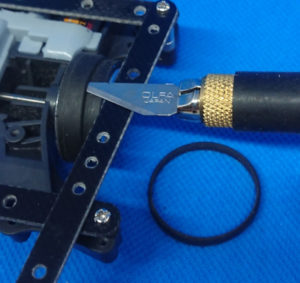

この2枚のプレートにナイフの刃を入れていくわけですが、できるだけナイフがブレないように刃の厚さに合わせてプレート間にワッシャーなどを入れ隙間を作っていきます。

今回使用しているデザインナイフのオルファ アートナイフプロの刃の厚さが約0.5mmなので小ワッシャー(厚さ0.3mm)2個を左右に入れプレート間にナイフの刃を入れる隙間(0.6mm)を作っていきます。

※丁度モーターを分解して採取できるワッシャーで厚さが0.5mmのものがあったのですが、どのモーターから取れたのか覚えいなく こちらの情報が分かったら再度お知らせします。

デザインナイフ用の土台プレートを2枚用意してプレート間に適切な隙間を作ったら、その隙間からデザインナイフを当てていきます。

このデザインナイフ用の土台プレートを2枚使う方法は刃の位置は安定するものの用意するプレートが増えることと 結構準備するのに手間がかかるので、最初はデザインナイフ用の土台プレートを1枚で試し ナイフの刃の位置が安定しないということでしたら2枚パターンに変更する形で良いと思います。

さて、デザインナイフ用の土台プレートを設置し終えたらデザインナイフの刃をタイヤの側面に入れ、刃を奥まで通しますが一度に最後まで刃を通すのが難しいようであれば刃が通せるところまで一旦通して、今後は刃を縦にあてハーフカットしてきます。

そしてまた続きの所から刃を入れてこれを2、3回に分けてタイヤをカットしていきます。

ちなみに右利きの私は車体の右側にタイヤとプレートをセットした方がやりやすいのですが、左効きの方は左側にタイヤとプレートをセットするとやりやすいかもしれません。

タイヤをより薄くしたい場合は何段階かに分けてナイフを入れる

よりタイヤを薄くしたい時にデザインナイフである程度カットしておくと作業時間を短縮することができますが、タイヤをより薄くしたい時に 最初から深くカットしようとするとタイヤの材質によってはタイヤの抵抗が強すぎて タイヤの回転がストップしてしまうことがあります。

そのためタイヤにナイフを入れてタイヤの回転が止まってしまうということであれば、まずは薄めにタイヤをカットするようにして これを2回・3回と徐々にタイヤをカットするようにすればタイヤの回転が止まることなくスムーズにナイフが通るようになるので 一回で終わらせようと欲張らずに少しずつカットしていきましょう。

大径タイヤをナイフでカットする場合はタイヤの直径が大きくなる関係でリヤ側のプレートを固定するビスを両端にしてしまうと追加プレートと干渉するのでビスの位置には注意しましょう。

それと大径のタイヤ幅が大きいものを加工する場合は上記の配置では追加プレートが干渉してしまうので追加プレートを幅が広いプレートに変更するか

内側にプレートをセットするかで削り方を変えていきます。

ただ内側にセットした場合にデザインナイフをあてる時に加工しない側のホイールがデザインナイフと干渉することがあります。

その場合はアルミシャフトストッパーを使うか、それがなければ以下の画像のようにゴムパイプとローラー用スペーサーを使って固定しても構いません。

尚、ゴムパイプはカーボンプレートセットに付属していることが多く、ローラー用スペーサーはローラーセットに付属しているので、わざわざ単品で買わなくても入手可能です。

加工サイズについて

いざ加工しようと思ったもののプレートの高さをどのくらいにしてよいかわからないという方は私が実際に加工した結果を参照してもらえれば思います。

ただし、ホイールに関しては同じ径のものであっても形状によって直径が微妙に異なっており、その微妙な差が加工時の削れ具合に影響したり、完成後にノギスでタイヤ径を計測する時に同じタイヤでも装着させるホイールによって計測値が変わってくることがあります。

また、プレートの厚さもプレートごとに微妙に厚さが異なり、その微妙な誤差でペラタイヤの加工具合も変化してくるので以下の私自身が公表している結果も使用する各パーツによって 最終的なタイヤ径も変わってくるので 大体の目安として見て頂ければと思います。

今回画像を掲載している加工後のタイヤ径は23.88mm~23.93mmで誤差が±0.05の平均で約23.90mmとなっております。

このサイズのタイヤを作る場合に、ヤスリがけではリヤ側に[3mm+1.5mmスペーサー]+[小ワッシャー]、サイド側に[6.7mm+3mm+1.5mmスペーサー]+[小ワッシャー]を設置することで、23.90mmに限りなく近いタイヤ径にすることができます。

もう少しだけタイヤ径を厚くしたいという事であれば小ワッシャー(厚さ0.3mm)を大ワッシャー(厚さ0.4mm)に変えればプレートの高さが0.1mm上がり半径0.1mm分の厚さが増し結果的にタイヤ径24.10mmのものが完成すると思われます。

またヤスリがけの前にデザインナイフを使用する場合についてはヤスリがけの時よりも追加プレート1枚分の高さ(1.5mm)が増えるのでヤスリがけの高さから1.5mm低くする必要があります。

ヤスリがけで1.5mmスペーサーを使用しているようでればその1.5mmスペーサーを取り外せば簡単に高さ調整が可能になります。

[変更したプレートの高さ] × 2=変更されるタイヤの直径

プレートの高さを変更しながらご自分の目標とするタイヤ径に調整するわけですが、仮にプレートの高さを0.5mm変更した場合はタイヤの半径が0.5mm変更し 結果的にタイヤの直径(タイヤ径)が1mm変更することになります。

このことから今設置しているプレートの高さで加工したタイヤ径を変更したいという場合は、まず今のタイヤ径から変更したい寸法を割り出して、プレートの高さは その割り出した寸法の半分の値で変更させる必要があります。

プレートの高さを0.5mm変更したからといってタイヤ径が0.5mm変更されるわけではないのでご注意ください。

作業時の注意事項

続いてはペラタイヤ加工作業において発生しうる注意点を上げていきますので作業前に一読するようお願いします。

作業中の怪我の危険性について

ここは非常に大事なところなので必ず一読お願いしたいのですがペラタイヤ作成はマシン駆動中の作業となるため他の改造作業に比べ危険になります。

特にデザインナイフを扱う場面では細心の注意を払う必要があり、万が一デザインナイフの刃が飛んでしまった場合を考慮して刃が飛んでしまう可能性がある方向には自分を含めて人がいないようにしましょう。

ただ必ずしもフロント側に飛ぶとは限りませんしナイフの刃以外でもタイヤの消しカスが勢いよく飛ぶことがあります。

準備編で紹介した作業ボックスみたいな周りを囲った環境を用意するとより安全に作業ができますが用意するのが難しければ不測の事態に備えて保護メガネやマスクをしての作業をお勧めします。

モーター熱について

長時間作業をしているとモーターが熱を持ちますがペラタイヤ加工時はタイヤ及びモーターの負担が大きくなりかなりの高熱になることがあります。

上記のワークマシン構成であればモーターに直接触れることありませんがそれでもモーターに近い部分はかなりの熱を持つのでワークマシンを持つときはできるだけモーターに近い所には触れないようにしましょう。

タイヤが溶ける現象

ヤスリでタイヤを削る際にノーマルタイヤやソフトタイヤなどの比較的やわらかい形状の場合、長時間ヤスリを当てるとヤスリとタイヤが熱を持ちタイヤが溶けてしまいベトベトになることがあります。

ハード以上の固さのタイヤは長時間ヤスリをあててもタイヤが溶ける事はなかったのですが、ノーマルタイプだと短時間でも溶ける現象が確認されました。

そこでタイヤを溶かさないためにヤスリかけの目安時間としては私が試した限りでは1分前後ぐらいが一回の作業の限界時間という結論になりました。

1分前後作業したら一旦、タイヤが冷却するのを待ち少ししたら作業を再開し、ある程度作業を繰り返したら別のタイヤをホイールにセットして作業を続けると良いかもしれません。

ただしヤスリも熱を持ちますのでそこも注意して作業しましょう。

それでも万が一タイヤが溶けベトベトしてしまったら駄目かと言うとそうでもなく回復させられる可能性はあります。

タイヤがベトベトになる理由は2つあり一つはタイヤ自体が溶けてしまうパターン、もう一つはヤスリについた消しカスが溶けてその溶けた消しカスがタイヤにつくパターンです。

前者のようにタイヤ自体が溶けてしまうと修復不能ですが後者のように消しカスが付着してベトベトするのは修復可能でパーツクリーナーを布等につけタイヤを拭きベトベトが消えたなら修復完了です。

この際にタイヤを拭くのもキムワイプなどのより適した製品がいいのですが

キッチンペーパーでも代用可能でベトベト問題は解消できていますので、もしベトベトで困ったら試してみてください。

ペラタイヤ加工のコツについて

作業効率を上げるための加工方法のコツを説明していきます。

駆動の重要性

準備編冒頭の必要パーツのところでも話しましたが、それなりにタイヤの回転数がないと削る効率も悪くなってしまうのでモーター・ギアはもとより、電池も極力電圧が高いものを使用し こまめに充電を繰り返して できるだけ電池電圧が高い状態を維持することをおすすめします。

より高回転で作業をしたい!という方は今回紹介するワークマシンとはまったくの別物となってしまいますが、モーター・電池 使用時よりもさらに高い回転数で作業できるペラタイヤ作成治具も以下の記事で紹介しています。

興味がある方はこちらも参考にして頂ければと思います。

ヤスリのかけ方

ヤスリ掛けをさらに早くする方法としてヤスリの板の側面部分をタイヤにあてると幾分か早く削れます。

ただこの方法だとプレートのガイドが使用できず他のタイヤと厚さを同じにすることは難しくなるので、デザインナイフを使うほど削る必要はないけどそれなりに削りたい時に使用すると良いと思います。

ちなみにヤスリの側面でタイヤを削る場合はツボサン ブライト900よりもタミヤ クラフトヤスリPROの方が削りやすい印象でした。

デザインナイフの切れ味をあげる

デザインナイフ使用時に刃に水をつけると切れ味が良くなります。

事前にコップ等に水を入れ、デザインナイフの刃に水をつけてタイヤに刃をあてるとスムーズに刃が入るようになります。

更にスポイトがあれば刃に水を常時つけながら作業ができるのでスポイトを使うのがお勧めなんですが作業時は片手にワークマシン、もう片手にナイフと両手が塞がっているためスポイトを使う事ができません…

そこで両手が塞がった状態でスポイト使用時と同じように水を付ける方法として土台となるプレートにあらかじめスポイト等で水たまりを作ります。

この状態でワークマシンを動かすと水が垂れてしまうので一度電源を入れてからプレートに水を付けるのが良いと思います。

またこの水を刃にうまく乗せるのもコツが必要になるので回数をこなして慣れていきましょう。

そして更にワンランク上の切れ味を求めるのなら水の代わりにパーツクリーナーを使うのをお勧めします。

水と比べて劇的に違う!とまではいきませんが水の時以上に刃がスムーズに入るようになるので持っている方は試してみてください。

最後に

以上がペラタイヤ作成方法の紹介となります。

今回はワークマシンを使ったペラタイヤ作成方法を紹介してきましたが、モーター・電池なしで更に作業効率をアップさせたペラタイヤ制作治具を別記事[ペラタイヤ作成治具 作り方・使い方]にて解説しているので「より効率よくペラタイヤ加工作業をしたい!」という方はこちらの記事もご覧頂ければと思います。

コメント