今回は以前紹介したMSフレキ改造の完成精度を上げる方法を解説していきます。

MSフレキ自体の作成は作業工程を一通り理解してしまえばそれほど手こずることなくスムーズにできますが、普通に作成するとフレキ可動がスムーズにいかなかったり スムーズに可動させようとすると今度はシャーシ全体がガタついてしまうという問題が発生したりします。

そこで今回はMSフレキ可動をスムーズにさせた上でガタつかないシャーシにしていく方法を解説していきます。

尚、今回紹介する加工方法は「MSフレキ作成方法(樽バネ使用なし)」「樽バネを使用したMSフレキ作成方法」の記事を基軸として解説していくので、基本的なMSフレキの作り方については以下の記事をご参照ください。

ガタつかないシャーシにする方法

MSフレキの可動をスムーズにさせる方法解説の前に、まずはMSフレキ加工においてガタつかないシャーシにするためのポイント及び加工方法を解説していきます。

MSフレキ加工をした際にシャーシがガタついてしまうと駆動が悪くなったり、不安定な走行になったりして結果的に速度が落ち・コースアウトしやすいマシンになってしまう可能性があります。

そうならないためにここでは「ガタつく原因」及び「ガタつきをなくす対策方法」を解説していきます。

ガタつかないシャーシにする方法自体はフレキ可動をスムーズにさせることには直結しませんが、ガタつく原因及び対策方法を理解しておくと可動をスムーズにさせるための加工もやりやすくなるので一読しておくことをおすすめします。

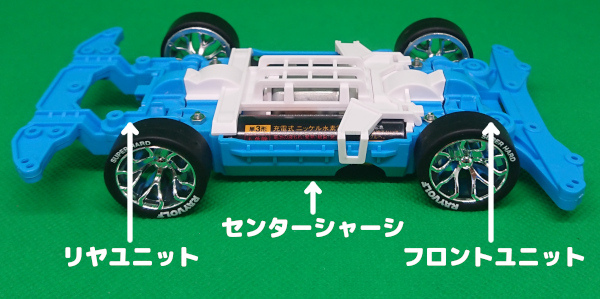

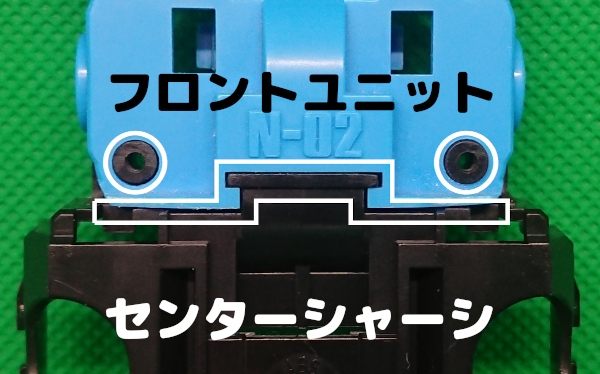

尚、今後の解説の中で以下のMSシャーシの各パーツ名称だけ事前に把握して頂ければと思います。

※フロントユニットとリヤユニットのMSフレキ可動に関する箇所は基本的に同じ構造となりますので、本記事ではリヤユニットの名称は省略してフロントユニット側のみ解説していきます。

ガタついた場合の挙動

まずはガタつかないシャーシを作るための予備知識として、シャーシがガタつくパターンと、そのガタつきによってどういった事象が起こるのかを解説していきます。

垂れ下がる(お辞儀する)

この状態になるとフロントユニットとセンターシャーシのギヤが離れてしまいギヤの噛み合わせが悪くなることによって駆動が不安定になり、結果 速度減に繋がってしまいます。

また、フロントユニットがお辞儀してしまうとフロントローラーがダウンスラストになり、コーナリングの減速にも繋がります。

ただし、この状態についてはお辞儀防止ステーを使用すれば垂れ下がることをある程度防止できるので、それほど気にする状態ではなく どちらかと言うと次に紹介する「のけぞる」の方を注意すべきかと。

お辞儀防止ステーの作成方法については以下の記事にて解説しています。

のけぞる

この状態になるとシャーシ間のギヤが近づくわけですが、ギヤ同士の距離が変わることで駆動の安定性が落ち速度減に繋がります。

また、フロントユニットがのけぞってしまうと前ローラーがアッパースラストになりコースアウトする確率が増す可能性があります。

ただし、デフォルトのギヤカバー間の隙間がほぼなく、そのおかげでのけぞることを防いでくれるので上の画像のように極端にのけぞることはほぼないです。

とは言えギヤカバーを極端に加工してしまえばのけぞることもありえるので、注意しなくてはいけない状態ではあります。

シャーシ表面のガタつきの原因

まずはシャーシ表面のガタつきの原因と対策方法を解説していきます。

原因

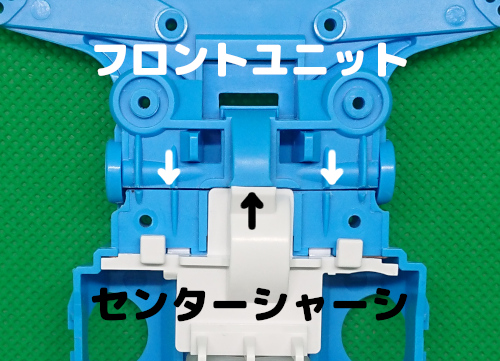

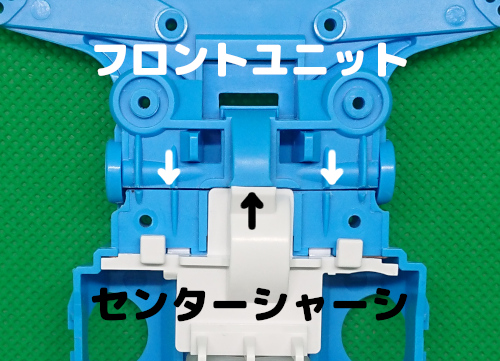

センターシャーシとフロントユニットの隙間が大きい程ガタつきやすくなってしまいます。

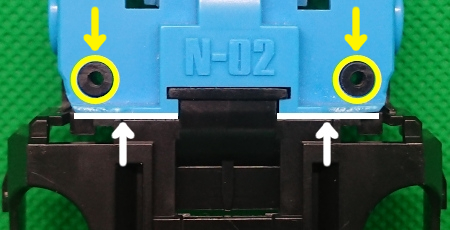

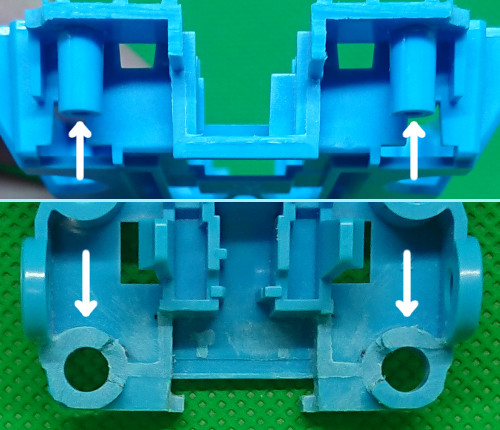

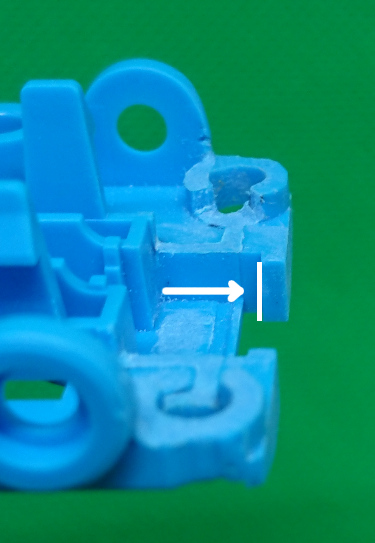

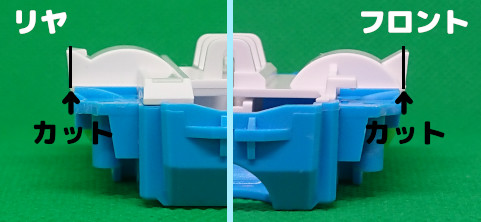

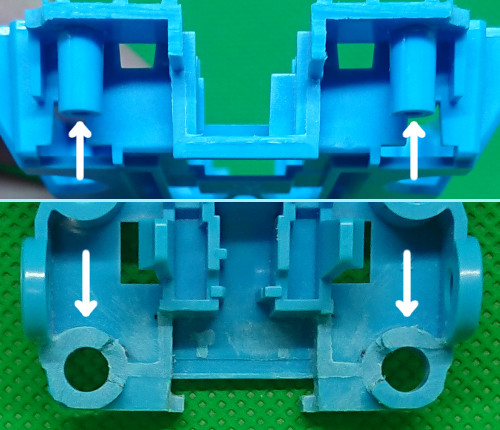

上の画像の白矢印と黒矢印で示した箇所の隙間が大きいとシャーシがのけぞってしまいます。

白矢印はセンターシャーシとユニットカバーの隙間で、黒矢印はギヤカバーの間の隙間となります。

この箇所の隙間が小さければ小さいほど シャーシがのけぞろうとした際のストッパーとなり、のけぞりにくいMSフレキシャーシとなります。

シャーシ表面のガタつきの対策方法

それでは上で紹介した画像を元にそれぞれの のけぞり対策方法を解説していきます。

白矢印の箇所の隙間については加工スキルというよりも使用する工具で決まってきます。

この箇所についてはとにかく隙間を減らせばよく、隙間を減らすためにはシャーシ切断時に使用するのこ刃が薄ければ薄いほどよく、お勧めなのは以下の薄刃クラフトのこです。

今回私は刃の厚さが約0.35mmのクラフトのこを使用していますが、上の薄刃クラフトのこは刃の厚さが0.25mmと薄くなっています。

この薄さによって、よりシャーシ間の隙間を減らすことができ、精度の高いMSフレキを作ることができるので、精度もそうですが見た目にもこだわる人なら薄刃クラフトのこを使ってシャーシ切断するのがおすすめです。

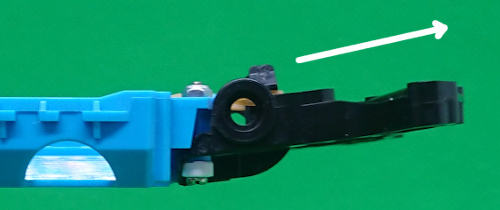

続いて黒矢印の箇所については別の角度から見ていきたいと思います。

この箇所も隙間がなければないほどガタつきにくい箇所なんですが、上の画像を見てわかるように実は何もしなくても最初から隙間がほぼなくガタつきにくい状態となっています。

このことから白矢印の箇所の隙間がどれだけあろうと、この黒矢印の隙間がさえなければガタつきを抑えることができます。

ただし、この箇所はこのままの状態だとフレキ可動の際に互いのギヤカバーが僅かに干渉し可動がスムーズにいかない原因ともなり得ますので、場合によっては加工が必要になります。

この箇所の可動への影響度合いや加工方法については「可動をスムーズにする方法」の中の「ギヤカバー」で解説しているのそちらをご参照ください。

シャーシ裏面のガタつきの原因

続いてはシャーシ裏面のガタつきの原因と対策方法を解説していきます。

原因

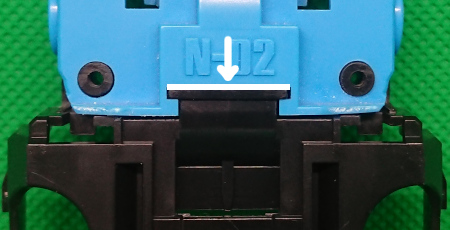

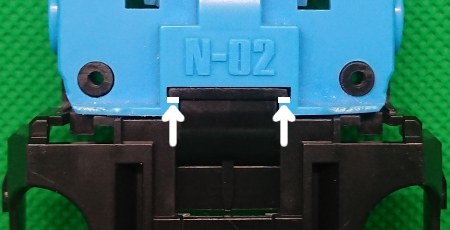

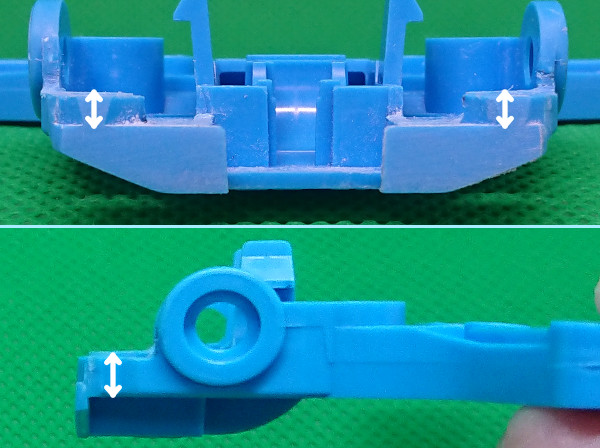

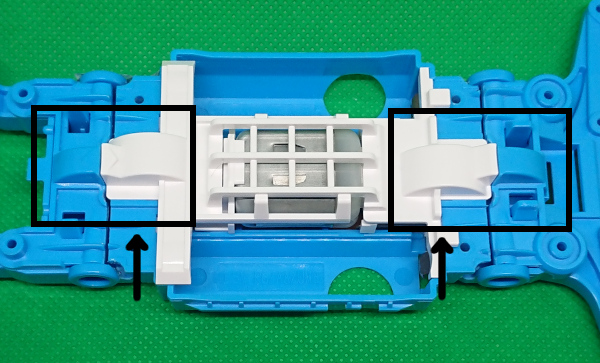

下画像のシャーシ裏面の白枠内のセンターシャーシとフロントユニット間の隙間が大きくなるとガタつきやすくなってしまいます。

次から、各箇所の隙間があることによって どういったガタつきが発生するかを解説していきます。

複数の影響がある箇所

黄色で囲った円(シャーシ間接続穴)の隙間が大きくなると「垂れ下がる」「のけぞる」「左右にブレる」とすべてのガタつきに影響する箇所です。

上記の理由から円の箇所は最も隙間を無くしたい箇所であり、他の箇所に隙間があろうと 円の箇所に隙間がなければガタつきが最小限に抑えられる重要な箇所です。

しかし、隙間が無さすぎると逆にフレキ可動がスムーズにいかなくなるという調整が難しい箇所でもあります。

シャーシのガタつきに関して重要な箇所ではあるものの、この箇所だけでガタつきが決まるわけではありません。

このことから、可動のスムーズさ優先して この箇所は思い切って隙間を広くして他の箇所の隙間を小さくしてガタつきを抑えるという方法もありかと思います。

ただし、思い切ってと言っても隙間を大きくしすぎることはあまりよろしくないので適度な隙間に抑えておくのがベストです。

そして、もう一つの白線の箇所は少し特殊で 底面側の隙間が大きいとお辞儀しやすくなり 天井側の隙間が大きいとのけぞりやすくなりやすくなります。

ただ、底面側だけ天井側だけのどちらかの隙間だけ大きくなるという状態にはなりづらく 面全体の隙間が大きくなるケースの方が多く、そうなった場合はどちらにも影響する箇所なので加工する際は慎重に作業すべきです。

垂れ下がり(お辞儀する)の影響がある箇所

この箇所に隙間が出来た場合はフロントユニットが前に垂れる(お辞儀する)わけですが、最悪お辞儀防止ステーで補助できることと、この箇所を削ること自体ほぼないので特に気に掛ける必要はありません。

のけぞりの影響がある箇所

この箇所に隙間が出来た場合はフロントユニットがのけぞってしまいますが、仮にここの隙間が大きくなっても表面のギヤカバーで補助できます。

また、可動をスムーズにするためにも加工が必要となってくる箇所でもあるので、隙間を小さくすることが難しい箇所でもあります。

左右のブレの影響がある箇所

この箇所の隙間が大きくなるとシャーシが左右にブレてしまうわけですが、ここの隙間が大きくなっても円(シャーシ接続穴)の箇所で補助してくれますし、そもそも加工過程でこの箇所を削ることはないのであまり心配する必要がない箇所ではあります。

強いて言えば他の箇所の加工作業の際に、この箇所を誤って削ってしまう可能性があるので、そこだけは十分に注意しましょう。

シャーシ裏面のガタつきの対策方法

表面と同じように隙間を小さくすればMSフレキの精度が上がるわけですが、隙間が無さすぎると今度は可動がスムーズにいかないという問題があり全体的に調整が難しい箇所でもあります。

ただし、仮に隙間が出来たとして お辞儀になった場合はお辞儀防止ステーで防止でき、のけぞった場合は表面のギヤカバーで補助できます。

また、ガタつきを怖がって隙間を無くしすぎると今度はフレキ可動がスムーズにいかなくなってしまうので、ある程度割り切って隙間を広くしてしまうのもありかと思います。

お辞儀防止ステーの作成方法については以下の記事にて解説しています。

また隙間を減らすと言っても、センターシャーシとフロントユニットの接触部分すべてを減らす必要はありません。

隙間を減らすべきなのは底面から高さ(厚さ)1mm~2mmの程の位置であって、この箇所の隙間さえ小さくすればガタつきを最小限におさえることが可能です。

このことから上記で解説した加工を控える箇所・がっつり加工をしていい箇所をしっかり切り分け、更に加工を控える箇所については底面から高さ(厚さ)1mm~2mm程は極力加工を控えながら慎重に行うよう注意すれば、ガタつかず且つスムーズに可動するMSフレキも実現可能なので上記の内容を把握した上で作業をして頂ければと思います。

可動をスムーズにする方法

ここではMSフレキ可動をよりスムーズにするための方法を解説しますが、やり方を誤るとシャーシがガタつく原因にもなってしまうので先程解説した「ガタつかないシャーシにする方法」を確認した上で作業することをおすすめします。

※フロントユニットとリヤユニットのMSフレキ可動に関する箇所は基本的に同じ構造となりますので、ここではリヤユニットの名称は省略してフロントユニット側のみ解説していきます。

シャーシ間接続穴周り

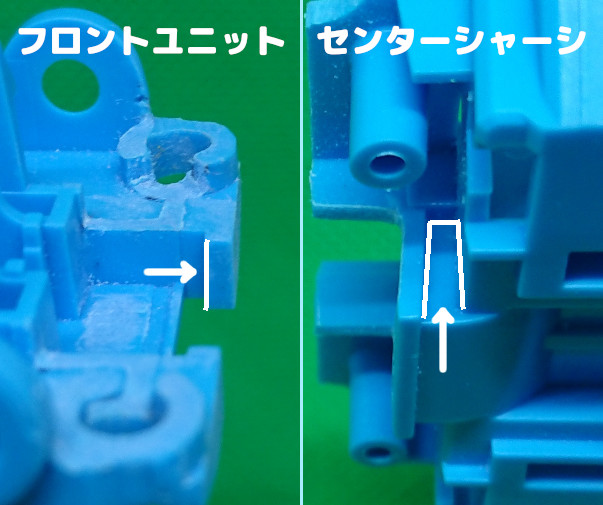

フロントユニットのセンターシャーシ接続穴(以下 シャーシ接続穴)の内側とセンターシャーシのフロントユニット接続用の支柱の外側を加工することにより可動がスムーズになります。

センターシャーシの支柱の構造

この後紹介する各加工方法が何故必要かを理解するために、まずはセンターシャーシの構造から解説していきます。

センターシャーシのシャーシ間接続用の支柱は僅かではあるんですが根元に行くにつれ微妙に太くなっています。

フロントユニットを奥まで押し込むと引っ掛かる原因の一つがこれです。

実はフロントユニットのシャーシ接続穴も この支柱に合うように穴が徐々に広がっています。

しかしながら今回の加工方法のベースとなっているMSフレキ改造では4.5mmドリル刃でシャーシ接続穴を拡張した状態であることが前提となっているので、シャーシ接続穴の方は入口から出口まで均一の幅(厚さ)の状態であることとします。

※樽バネを使用した場合も、最終的にシャーシ接続穴に4.5mmドリル刃をあてるので直径4.5mmに拡張した状態となります。

ではこの構造を踏まえて、次から可動をスムーズにする方法を解説していきます。

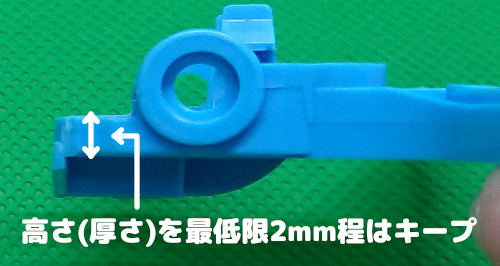

シャーシ接続穴の高さを低くする

フロントユニットのシャーシ接続穴の高さ(厚さ)を低くすることで若干ですが可動をスムーズにできます。

ここからは実際にシャーシを組んで可動する際の断面図を交えて解説していきます。

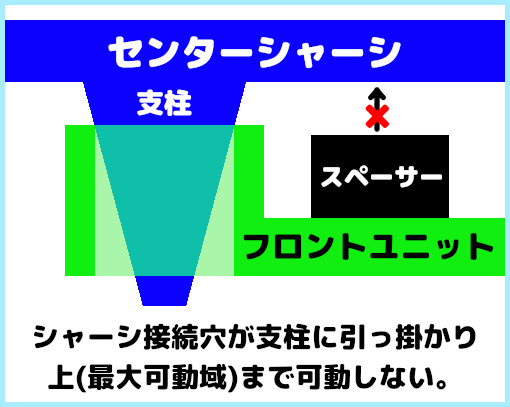

まずはフロントユニットのシャーシ接続穴の高さが長い場合のフレキ可動時の図を見ていきます。

フロントユニットの半透明の部分が穴の中となっており、センターシャーシの支柱については実際にここまで目視できるほどの傾斜にはなっていませんが可動時の動きを見やすくするために敢えて大袈裟に書いています。

本来であればスペーサーがセンターシャーシにあたるまでにフロントユニットを可動させたいのですが、シャーシ接続穴がセンターシャーシの支柱に引っ掛かかってしまい想定していた可動域まで可動することができません。

ただ上の画像の構成だとシャーシ接続穴が支柱の奥まで行ったとしても、穴の高さがスペーサーよりも高くなっているのでどの道 最大可動域までいかないわけですが、敢えて違いを見やすくするために穴の位置を高めにしているので、ここの矛盾点についてはスルーしといてください(笑)

では次にフロントユニットのシャーシ接続穴を削って高さを低くした場合の図を見てみましょう。

こちらはフロントユニットのシャーシ接続穴の幅(直径)は先程と同じですが、穴の高さを低くしたためセンターシャーシの支柱に引っ掛かる前にスペーサーがセンターシャーシと接触し想定していた最大可動域を確保できるようになっています。

このことからフロントユニットのシャーシ接続穴の高さ(厚さ)を低くすれば、より大きく可動することができるようになることが分かります。

(ただ実際の支柱の傾斜は上の図のように傾斜が大きくないので、穴を削った際の可動域が広がる効果も比較的弱めとなっています)

穴の高さを低くしすぎるとガタつきの原因になる

シャーシ接続穴の高さ(厚さ)が低く(薄く)なりすぎると、可動はスムーズになるもののシャーシ正常時(フレキ可動していない時)にシャーシ間の固定が不安定になり 結果シャーシがガタついてしまうので、くれぐれも穴の高さの削り過ぎには注意しましょう。

ではどのくらいまで削って良いかなんですが、これはフロントユニット側の穴の幅(直径)の加工ぐあいによっても適切な高さは変わってくるので具体的な数値を提示するのは難しいんですが、個人的には最低限2mm程は残して置いた方がよいかと。

可動域をかなり広くするのであれば可動をスムーズにする以前に、シャーシ接続穴が可動に干渉するためシャーシ接続穴を削る必要があるので、場合によっては2mmよりも低くなることもあるかもしれません。

とにかく穴の高さをしっかり確保した上で可動がスムーズにいくに越したことはないので、穴の高さを削る場合は「ヤスリで少し削って可動を確認しつつガタがないかを確認して スムーズにいかなければ再度ヤスリで削る」を繰り返して、極力ガタがでないよう少しずつ削るようにしましょう。

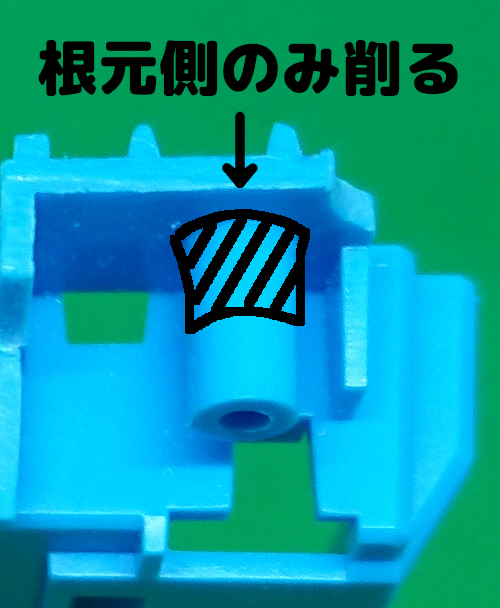

センターシャーシの支柱を細くする

上の紹介した「センターシャーシ接続穴の高さを低くする」とは対称的にセンターシャーシの支柱を削ることでシャーシ接続穴の通りを良くすることができます。

ここで注意して欲しいのは支柱を細くする場合、削るのはあくまで根元側の方であって、決して先端部分は削らないようにしましょう。

だいたい支柱全体の根元側半分ぐらい削ればいいわけですが、先端から2~3mmぐらいを未加工のままにしておけば良いので、半分よりももうちょっと長めに削っても問題ないかと。

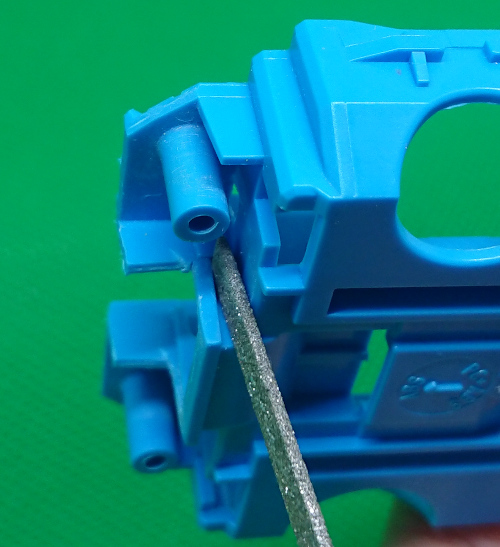

ここで問題になるのは支柱の奥を削る加工方法で、先端部分なら削るのは比較的簡単なんですが、根元側だと他のパーツも邪魔になって結構加工が大変になります。

支柱の根元側だけを削る治具も販売されているのでそちらを使えば早く楽に作業可能ですが、少し時間はかかりますが紙ヤスリを使って支柱を削る方法を紹介しておきますので加工方法の1例として参考にしていただければと思います。

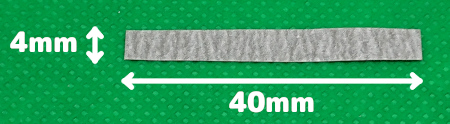

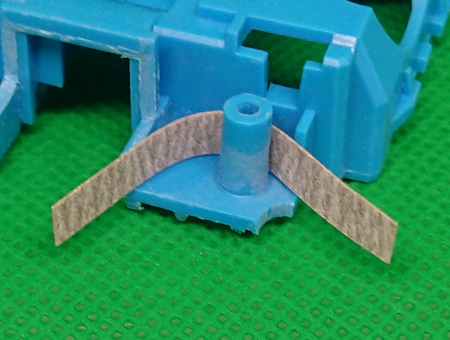

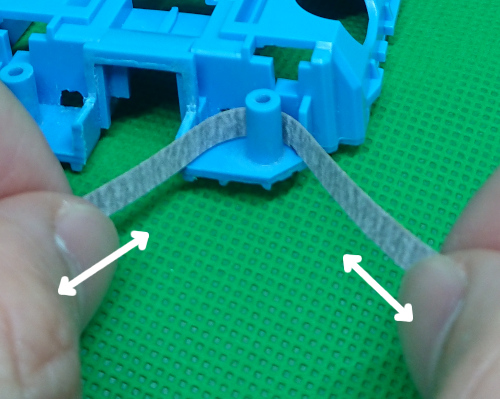

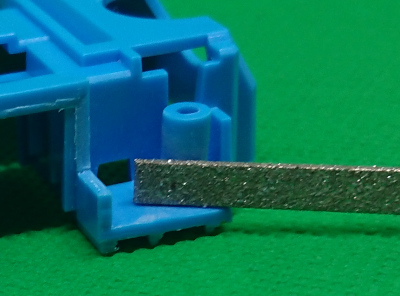

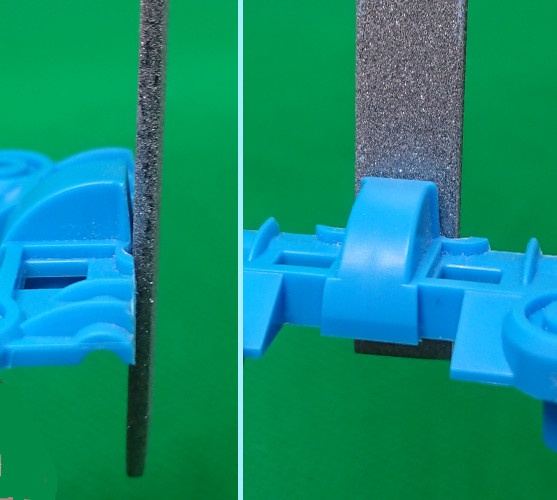

まずは番手が粗目の紙ヤスリを縦4mm・横40mmぐらいの長さでカットします。

この紙ヤスリのヤスリ面をセンターシャーシの支柱側に向けてセンターシャーシの支柱の根元にセットします。

あとは紙ヤスリの両端を指でつまんだ状態で、動かせる範囲で左右に紙ヤスリをこすって削っていきます。

1枚だと削れる量も少ないので同じ紙ヤスリを数枚用意して 削る作業を繰り返し、ある程度削ったら仕上げに番手#1000以上の紙ヤスリで支柱のざらつきを無くしていきましょう。

あとセンターシャーシをがっちり固定できるのであれば(足の腿でシャーシを挟むなど)、横幅を長めにした紙ヤスリを用意して紙ヤスリの端と端を持って交互に引いて擦ればより早く削ることができます。

あとは小さい棒ヤスリやデザインナイフを使用すれば、支柱の表半分ぐらいだけにはなりますが紙ヤスリよりも早く削ることができます。

それとフロントユニットシャーシ接続穴を未加工にして、センターシャーシの支柱のみを削るという方法でも可動をスムーズにすることは可能なので、支柱をうまく削れる技術やそれを可能にする工具等があるという方はシャーシ接続穴は4.5mmドリル刃で拡張せず、支柱だけを削る方が良いかと思います。

シャーシ接続穴を更に拡張する

上記のシャーシ構造を考えると、フロントユニットのシャーシ接続穴を更に拡張すれば可動がスムーズになり、且つ穴の拡張作業は比較的に簡単でドリル刃を2回、3回と繰り返し当てていけば穴の幅(直径)をさらに拡張することができ手っ取り早くできる作業でもあります。

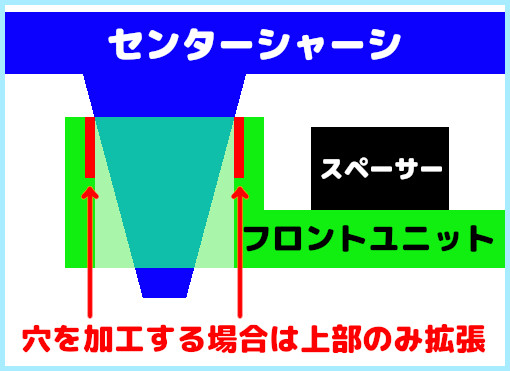

ただこの加工には注意が必要で、くれぐれも穴の下部だけは拡張させないようにしてください。

というのもフロントユニットのシャーシ接続穴の下部をこれ以上拡張するとシャーシがガタついてしまうからで、拡張するのは上部(センターシャーシに近い方の箇所)だけを拡張し、下部(シャーシ底面側)は拡張しないようにしてください。

ここだけを拡張する分にはガタつきにも影響しないので、ドリル刃で拡張するなら刃を奥まで入れないよう器用に位置を調整して手前だけ削るようにしてください。

ドリルでなくてもデザインナイフや棒ヤスリでも拡張可能ですので、くれぐれもシャーシ底面側だけは拡張してしまわないよう注意しましょう。

尚、樽バネを使用する場合は必然的に穴の上部を直径6mmに拡張することになるので この加工方法は不要となります。

ギヤケース外側

センターシャーシのギヤケース外側の溝と その溝に接触するフロントユニットの箇所を加工することにより可動がスムーズになります。

※リヤユニットも同様の構造となりますが、ここではリヤユニットの名称は省略していきます。

ギヤケース外側の構造

この後紹介する加工が何故必要かを理解するために、まずはギヤケース外側の構造から解説していきます。

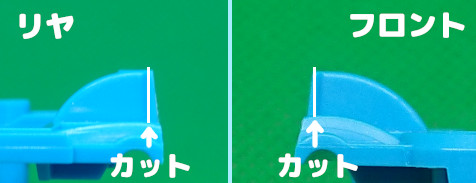

センターシャーシのギヤケース外側の溝の箇所は奥に行くにつれ微妙に幅が狭くなっています。

この構造がフロントユニットを奥まで押し込むと引っ掛かるもう一つの原因であり、この箇所を未加工でフロントユニットを奥まで押し込むと「カチッ」と音がしてユニットが固定されてしまうのは、このセンターシャーシのギヤケース外側の溝の奥が狭くなっているためです。

実はフロントユニット側も上にいくにつれ微妙に出っ張りの幅が狭くなっていますが、センターシャーシ側に比べてフロントユニット側の方が幅が広いので、フロントユニットを大きく可動させようとして上まであげると詰まってしまいます。

上記の構造が分かってしまえば、どこを加工すれば良いのか一目瞭然で、フロントユニット側の出っ張りの幅を狭くするか、センターシャーシ側の溝の箇所を広くするかになり、それぞれの加工方法を解説していきます。

フロントユニット側の加工

フロントユニット出っ張りの加工についてはMSフレキ作成の記事内の「ギヤケース外側の接触部分の加工」で解説しているで詳細な加工方法は省略しますが、加工する際はなるべく厚さが薄い棒ヤスリを使用して該当箇所以外の箇所を削ってしまわないよう注意しましょう。

この箇所に加工については削れば可動がスムーズになりますが削りすぎるとシャーシがガタついてしまうという一長一短な要素もあり慎重に作業すべき加工箇所でもあります。

そんな加工が難しい箇所ではありますが、この後解説するセンターシャーシ側の加工をすることにより、この箇所の加工を最小限に抑えることができ 場合によってはこの箇所をほとんど加工しなくても可動をスムーズにすることも可能なので、センターシャーシ側の加工が出来る方はまずはそちらから先にやった方がいいかもしれません。

またこの箇所は自分が可動させたい範囲によっても加工具合が変わってきて、可動域を狭くしたい場合はフロントユニットを奥まで押し込む必要がないので軽く削るぐらいでいいんですが、可動域を広くしたい場合はフロントユニットを奥まで押し込まないといけないので それなりに削らないといけなく 一概にこれぐらい削った方がいいという指標がありません。

とにかく「少し削って可動確認、また少し削って可動確認」とできるだけで削る量を最小限に抑えるようにしていきましょう。

センターシャーシ側の加工

基本的にはフロントユニット側の加工のみでOKですが、フロントユニット側は削り過ぎるとシャーシがガタつくという欠点があります。

そこでセンターシャーシ側で以下の加工をすることにより、フロントユニット側の加工を最小限に抑えガタつきを減らし且つ可動をスムーズにすることが可能になります。

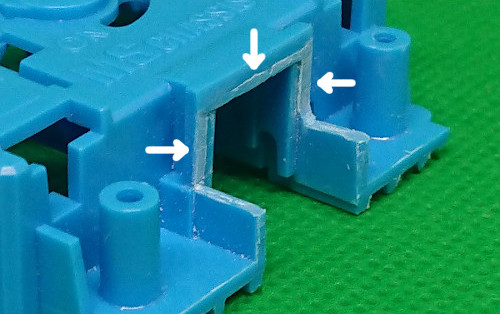

センターシャーシ側の加工については奥の狭い部分のみを拡張します。

一番奥の所からどの辺までを拡張したら良いのかは特に決まっていないのですが、ガタに影響がない範囲で考えると全体の奥から半分ちょっとぐらいの所までは拡張して問題ないと思われます。

加工方法については度々紹介している100均で買える小さい棒ヤスリであれば奥の部分をピンポインで削れるのでお勧めです。

くれぐれも手前部分の元から広い箇所は削ってしまわないように注意してください。ここをさらに広げてしまうとガタができ取り返しがつかなくなります。

それとここで解説してきた箇所とは若干異なりますが、以下の画像のセンターシャーシのギヤケース外側部分の加工があまいとスムーズにいかなくなります。

上記箇所の加工方法詳細は「ギヤケース周りの加工」にて解説していますが、削ってはいけない箇所以外であれば多少削り過ぎてしまっても問題ないので、まだバリが残っているようでしたら再度削ってみるのもありです。

ツメ周り

フロントユニットのツメ周りの箇所を加工することにより可動がスムーズになります。

この箇所についてはMSフレキ作成の記事内のフロントユニットの加工解説の「ツメ周りの加工」で加工方法・注意点を解説しているの詳細はそちらをご参照ください。

一般的には可動がスムーズに行かない時はこの箇所の加工を推奨するケースが多いのですが、可動がスムーズにいかなくてツメ周りを加工したけど大して変わらず、本当の原因は「シャーシ間接続穴周り」か「ギヤケース外側」だったということも多々あるので、加工しやすい箇所ではあるものの加工しすぎるとガタが出てしまうので加工のしすぎには注意しましょう。

個人的な加工目安としてMSフレキの可動域の浅い所で可動がスムーズにいかない場合は「ツメ周り」を加工して、MSフレキの可動域の深い所で可動がスムーズにいかない場合は「シャーシ間接続穴周り」「ギヤケース外側」を加工するという具合で分けていくと、無駄に加工しすぎることなくガタつきにくいシャーシになると思います。

ギヤカバー

ギヤカバーの箇所を加工することにより可動がスムーズになります。

ギヤカバーの構造

この後紹介する加工が何故必要かを理解するために、まずはギヤカバーの構造から解説していきます。

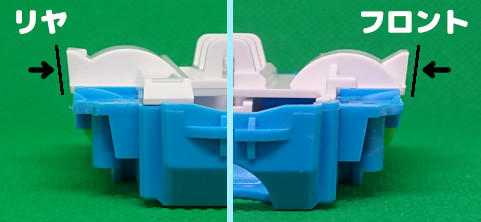

まずセンターシャーシに取り付けるAパーツのギヤカバーはフロント・リヤ側のいずれも若干の傾斜になっています。

これに対して、ユニットカバーのギヤカバーもAパーツのギヤカバーにピッタリと合うようこちらも若干の傾斜になっています。

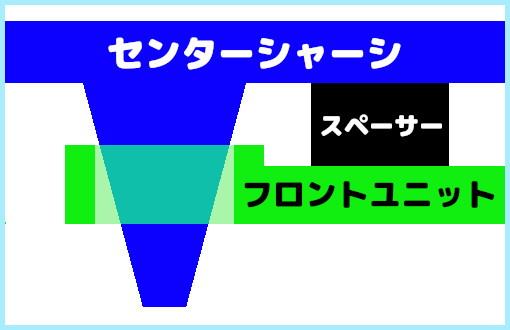

実際にシャーシを組み立てると下の画像のようにピッタリと隙間なく合わさるようになっています。

そしてフレキ可動する際はフロント・リヤユニット側が上にスライドするんですが、ユニット自体は支柱を軸に可動するので地面に対して垂直にスライドします。

フロント・リヤユニットが下画像のように垂直に可動した際、この斜め構造だとギヤカバー同士が干渉してしまいます。

ということでギヤカバー箇所の可動をスムーズにするには互いに接触する箇所を削ってしまえばいいわけですが、以下の理由から未加工でもよかったりもします。

このギヤカバー同士がピッタリくっついている構造によりフロント・リヤユニットがのけぞることを防いでくれます。

他の箇所で加工しすぎてフロント・リヤユニットがのけぞりやすくなっても、ギヤカバーの箇所がこのようにピッタリくっついていればのけぞることを防いでくれるので、ギヤカバーを下手に加工してしまうとガタつきの原因にもなってしまうので、極力加工を減らしたい箇所でもあります。

ギヤカバーの箇所を未加工のままシャーシを組み立てて可動確認をすると、明らかにギヤカバーの箇所が接触するのがわかるのですが、互いのパーツが干渉しつつも意外とスムーズに可動します。

また、先程書いた「未加工の状態で のけぞり防止対策ができている」ということを踏まえると、一旦はギヤカバー周りは未加工のままで全パーツを組み立ててから可動確認をしてギヤカバーが原因で可動がスムーズにいかなかった場合に加工するでも構いません。

そんなスムーズに可動しなかった時のために、スムーズに可動させる加工方法を紹介しておきます。

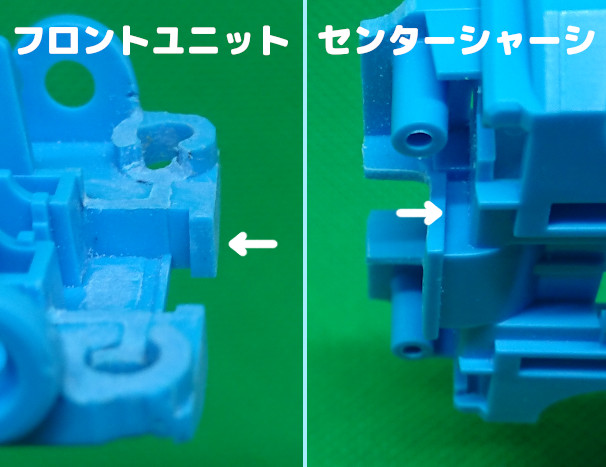

ギヤカバー(Aパーツ)の加工

Aパーツ側のギヤカバー(センターシャーシ側)を加工する場合は斜めになっている箇所を平らに削ればOKです。

板ヤスリか棒ヤスリを使えば簡単に平らにすることが可能です。

非常に加工が簡単な箇所ですが、Aパーツ側を削るとシャーシのガタつきの原因にもなるので、どちらかというと次に紹介する加工の方がおすすめです。

ギヤカバー(ユニットカバー)の加工

ユニットカバー側のギヤカバー(フロント・リヤユニット側)を加工する場合も斜めになっている箇所を平らに削ればOKです。

加工は棒ヤスリでギヤカバーの箇所が地面に対して垂直になるように削っていきます。

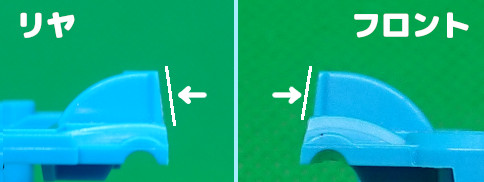

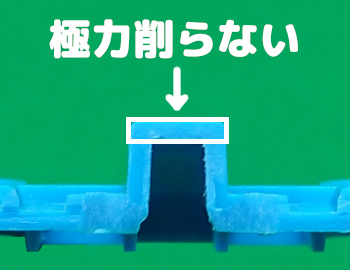

ここの加工で注意して欲しいのは極力 上の箇所は削らないことです。

この部分さえ残しておけばシャーシののけぞりを防ぐことができるので、それ以外の所を削っていきましょう。

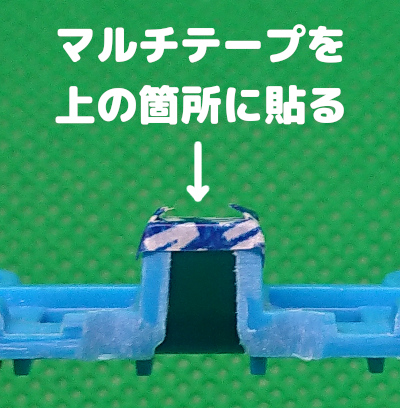

加工のコツとしては上の箇所だけマルチテープ等を貼り付けます。

これでマルチテープを削らないよう意識して加工すれば上の箇所を削らずに済みますし、間違えて削ってもマルチテープが守ってくれます。

上の箇所以外は削りすぎても問題ないので平らを通り越して逆に斜めに削れてしまっても問題ありません。

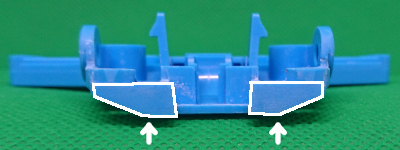

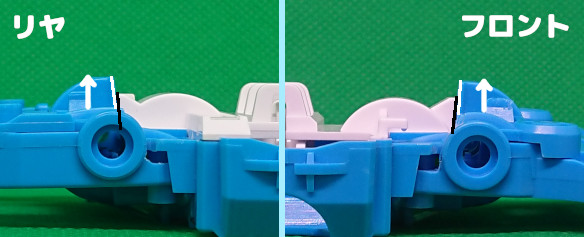

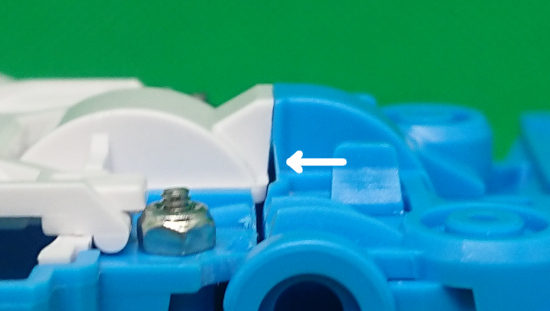

以下の画像は実際に加工したユニットカバーをシャーシと組み合わせたものとなります。

ギヤカバーの上の部分は加工前と変わらず互いに接触することによりフロント・リヤユニットがのけぞることを防ぎ、ギヤカバー下の部分は隙間があることでフレキ可動時にギヤカバー同士の干渉を防ぎ可動をスムーズにすることが可能です。

このようにユニットカバー側の加工の方がAパーツのギヤカバーよりも加工難易度が若干上がるものの、ギヤカバー上部を残すことでフロント・リヤユニットの のけぞり防止効果も残せるので、個人的にはユニットカバー側を加工することをおすすめします。

グリスを付ける

MSフレキで使用するグリスといえば「スライドダンパーグリス」ですが、可動をスムーズにするという点であれば「オイルペン」がおすすめです。

オイルペンが効果的な箇所の1つ目はセンターシャーシの支柱の側面もしくはフロントユニット穴の内側のどちらかです。

2つ目はセンターシャーシのギヤケース外側かフロントユニットのギヤケース外側と接触する部分です。

これらの箇所にオイルペンでさっと塗るだけでも可動のスムーズさが結構変わるので、あれこれ削る前にまずはグリスを付けてみて可動を確認し、それでも駄目だった時に各箇所を削るで良いと思います。

また、上で紹介した「センターシャーシを支柱を細くする」の加工をする際にヤスリで支柱の根元を削った場合、表面がざらついて逆にスムーズに可動しなくなるということがあり、その時にオイルペンを使うとスムーズに可動してくれるので試して頂ければと思います。

とにかく全般的にグリスを付けることでスムーズになることがあるので、可動がスムーズにいかなくて困ったら各箇所を削る前に一度グリスを付けて動きが変わるかどうか確認してみましょう。

最後に

今回はMSフレキ作成における「ガタつかないシャーシにする」「フレキ可動をスムーズにする」ことにスポットを当てて解説してきました。

MSフレキ作成方法は書籍・他のブログサイト・動画などで多々 紹介されています。

そして、それらを参考にいざ作ってみたものの可動がスムーズにいかなかったり、可動をスムーズにしようと思って加工したら今度はシャーシがガタつくようになってしまった… という方もいるのではないでしょうか。

私も最初は他の方の作成方法を参考にして作成してみたものの可動がスムーズにいかず苦戦した経験がありました。

そうした自分と同じように苦戦する方も多いのでは と思い、誰でも より精度の高いMSフレキが作成できるようにと本記事を書いた次第です。

より精度の高いMSフレキを作るための特殊工具(治具)も多数販売されており、それらを使うことでより作業効率をあげることも可能ですが、今回は敢えてそういった治具を一切使用せずにミニ四駆始めたての人でも加工できるような内容にしてみました。

今回のベースとなっているMSフレキ改造の方も特殊工具は使用せずに入手しやすいパーツのみで作成できるようになっています。

これから初めてMSフレキ作成にチャレンジする方・MSフレキ作成したいけど特殊工具や樽バネなどの入手しづらいパーツを持っていないという方もこれを機に より精度が高いMSフレキ作成にチャレンジしてみてはいかがでしょうか。

コメント