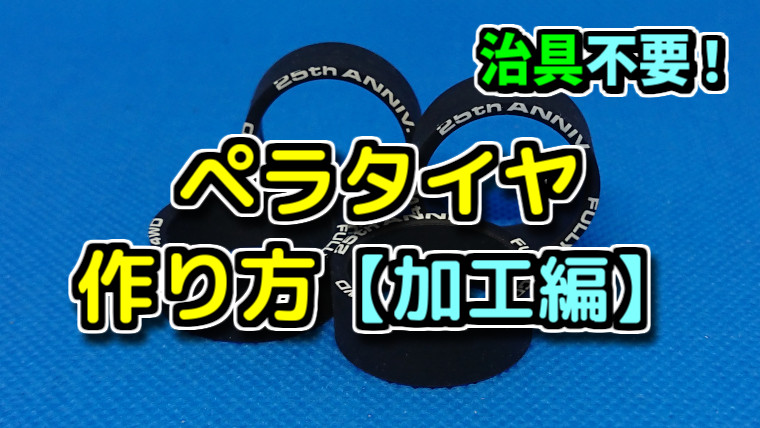

今回はペラタイヤを作成するための自作治具の作り方・使い方を解説していきます。

本記事で紹介するペラタイヤ制作治具を構成するパーツはすべてタミヤ純正パーツとなっており、各パーツも入手しやすいものばかりなので誰でも簡単に作成できる治具となっています。

一般的な自作のペラタイヤ治具はモーター・電池が必要になり、それらの自作治具だと「モーター回転数の限界」「電池交換・充電の手間」「電池交換の際 電池に付着した削りカスを除去する手間」などの問題も発生します。

しかし、今回紹介するペラタイヤ制作治具はモーター・電池いらずなので モーター回転数の心配や電池交換の煩わしさも気にする必要がありません。

また、余っているパーツも活用できるので人によってはかなり安価に作成することも可能で「より安く・より効率良くペラタイヤを作りたい!」という方は本記事を参考にして頂ければと思います。

治具に必要なパーツ・工具

ここではペラタイヤ制作治具の作成・治具使用に必要なパーツ・工具を紹介していきます。

必要パーツ

ペラタイヤ制作治具に必要なパーツリストは以下となります。

- MSシャーシ

- マルチ補強プレート

- FRPリヤローラーステー

- スペーサー・ワッシャー

- シャフト・ホイール

- 軸受け(ベアリング)

- アルミシャフトストッパー or ゴムリング

- ビス・ナット

次から各パーツの詳細を解説していきます。

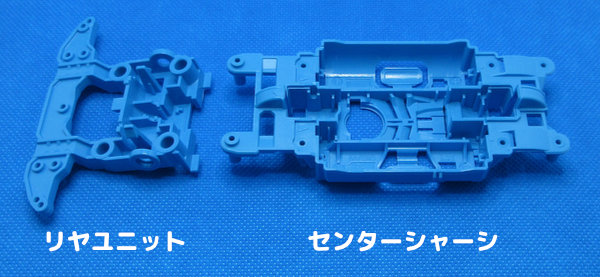

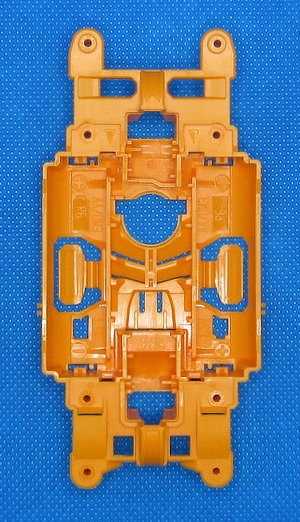

MSシャーシ

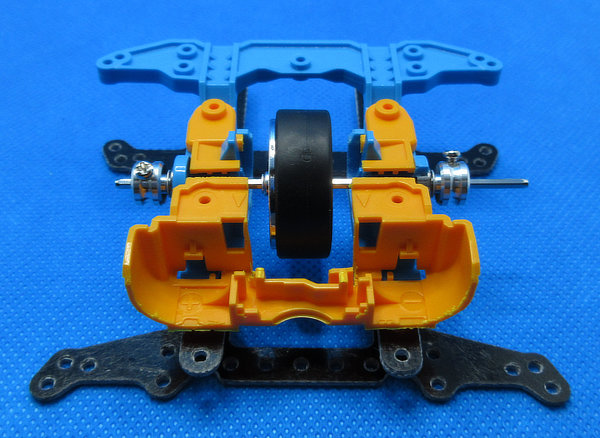

ペラタイヤ制作治具のベースにMSシャーシのセンターシャーシとリヤユニット(T-01)が必要になります。

センターシャーシについてはMSフレキ加工で切断済みのものでも構いませんが、完全にフレキ加工が完了したものは使用できません。

またリヤユニットについてはできればリヤバンパー部分を残している状態が望ましいです。

(リヤバンパーを切断しているものでも治具は作成できますが、加工精度が著しく落ちる可能性があります)

もし、MSシャーシを所持していない方は、新規でMSシャーシのマシンを購入しなくても軽量センターシャーシとN-02/T-01強化ユニットを用意すればOKです。

マルチ補強プレート

治具の骨格及び加工時の高さ調整に必要となり、合計で4枚(2セット)必要になります。

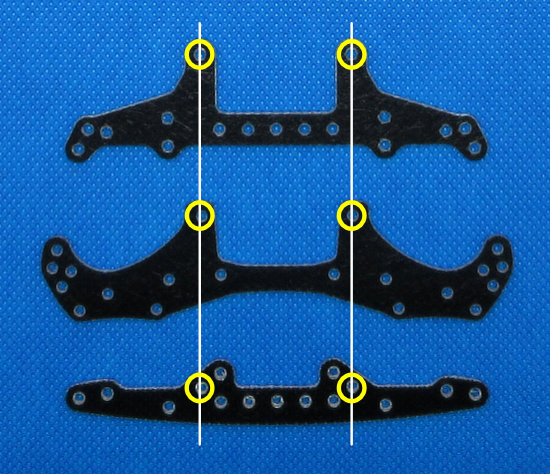

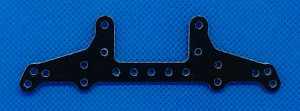

FRPリヤローラーステー

治具の骨格&土台として使用し、合計で2枚必要になります。

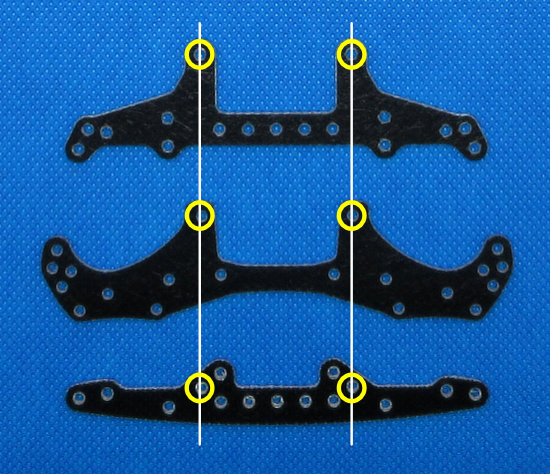

尚、このパーツに関しては以下の黄色い円で示したビス穴の位置が共通するフロントステーやリヤステーなどのパーツでも代用が可能となっています。

尚、定価ベースでは上画像 一番下のマルチ強化プレートが最も安くなるので、1円でも安くしたいのであればマルチ強化プレートが良いかと。

ただ、FRPリヤローラーステーとマルチ強化プレートは割引時の値段はほぼ変わらず(数円だけマルチ強化プレートが安い)、FRPリヤローラーステーの方が土台としての安定性が高いので、個人的にはリヤステータイプの形状のものがおすすめです。

スペーサー・ワッシャー

治具の骨格形成及び加工用ガイドプレートの高さ調整で使用します。

基本的に余っているもので十分かと思いますが、スペーサーに関しては構成によっては結構数量が必要になることがあるので、足りない場合は別途購入が必要となります。

シャフト・ホイール

ペラタイヤ加工時に必要となります。

余っているもので構いませんが、綺麗に加工できるかどうはシャフト・ホイールの精度に依存するので、できる限り精度が高いものを用意してください。

尚、シャフト精度の確認方法については以下の記事にて解説しているでそちらをご参照ください。

また、ホイールの貫通方法については以下の記事をご参照ください。

ベアリング(シャフト軸受け)

シャフトを固定するために使用し、通常のマシンと同じ使用用途となります。

こちらも余っているもので構いませんが、通常のマシンよりもさらに摩耗が激しくなることと軸受けの精度がペラタイヤ加工精度にも直結してくるのでボールベアリングタイプが推奨となります。

アルミシャフトストッパー or ゴムリング

治具利用時にシャフトの位置をしっかりと固定するために使用します。

メンテナンス性を考慮するとアルミシャフトストッパーが望ましいんですが、持っていなければゴムリングで代用しても構いません。

そして、これらのパーツとセットでベアリングワッシャー(ベアリングローラー用スペーサー)も必要となります。

ビス・ナット

各パーツの固定に使用します。

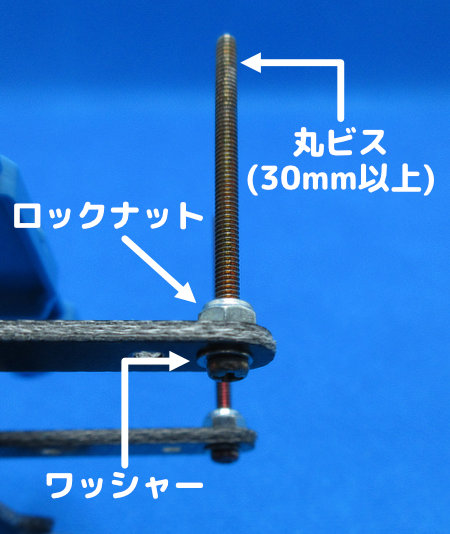

ビスは皿ビス(4本)・丸ビス(4本)の2種類を使用し、いずれも長めのタイプが必要となります。

ナットについてはロックナットが4個必要となります。

それ以外に普通のナットも必要となりますが こちらはミニ四駆をある程度やっている方なら余りを多数所有していると思うので説明は省略します。

必要工具

ペラタイヤ制作治具に必要な工具リストは以下となります。

- 電動リューター

- クラフトのこ

- 棒ヤスリ・板ヤスリ

- ニッパー

- プラスドライバー・ボックスドライバー

次から各工具の詳細を解説していきます。

電動リューター

ペラタイヤ治具の稼働に必須な工具となります。

基本的にお手持ちのリューターで構いませんが、何も手を触れていない状態で電源オンの状態を維持できるものが望ましく、軸ブレも極力ない物でないかと加工精度が落ちてしまうので、それなりにしっかりとしたリューターを用意する必要があります。

また、リューターにはシャフトを装着するのですが、シャフト径(約2mm)に対応していないものもあり その場合は別途コレットチャック等のオプションパーツの購入が必要となります。

今回使用しているDremel ミニルーター2050についてはオプションパーツなしでそのままシャフトを装着することが可能です。

更に加工精度を高めたいということであればアルゴファイルのスターライトネクストがおすすめです。

ただし、スターライトネクストを使用する場合は シャフトを装着するために別途コレットスリーブが必要となるで注意してください。

※スターライトネクストに関しての詳細情報については以下の記事にて詳しく解説しているので、興味がある方はこちらをご参照ください。

また、治具作成時には以下のタミヤから販売されているリューター用ビット5本セットの細めの円筒形ビットが必要となります。

このビットがない場合は丸型の棒ヤスリでも代用可能ですが、他のリュータービットもミニ四駆改造で使う場面があるので、持っていない方はこれを機に購入するのもありかと思います。

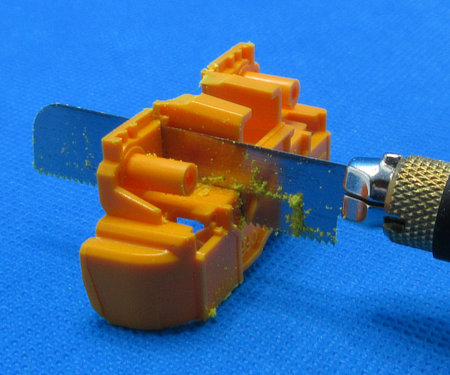

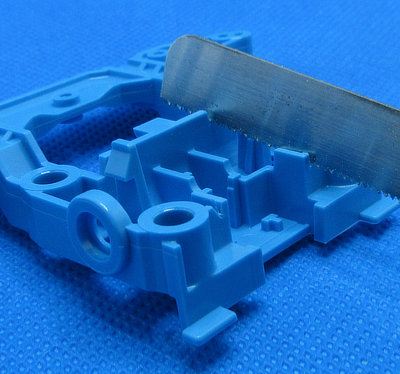

クラフトのこ

各パーツの切断に使用する工具です。

クラフトのこ系の工具は多数ありますが、この薄刃クラフトのこは刃厚0.25mmと薄く、今回の加工では刃が薄いことの恩恵はあまりありませんが、切れ口を綺麗に仕上げることができるおすすめの工具です。

そんな優れた薄刃クラフトのこですが、全長約32cmと大きく結構かさばり保管しづらいという難点もあります。

「サイズが大きい工具はちょっと…」という方は以下のオルファ ホビーのこがおすすめです。

刃の厚さは約0.35mmと薄刃クラフトのこに比べてやや厚いですが今回の改造に関してはこれでも十分綺麗に仕上がりますし、値段もリーズナブルで全長も約20cmと保管しやすサイズになっています。

クラフトのこのサイズ感の目安として「タミヤ 薄刃クラフトのこ」「オルファ ホビーのこ」「ミニ四駆マシン」を並べた画像が以下となります。

いかに薄刃クラフトのこが大きいかお分かりいただけましたでしょうか。

クラフトのこはミニ四駆改造全般で活躍する工具なので、クラフトのこを持っていないという方はこれを機に購入することをおすすめします。

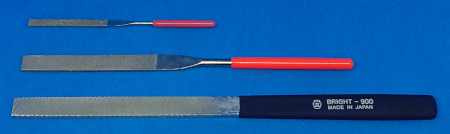

棒ヤスリ・板ヤスリ

治具作成時の加工に、そして治具使用時にタイヤを削る際に使用します。

メインで使用するのは一番下のツボサン ブライト900のような大きめの棒ヤスリとなりますが、治具加工時はは小さく薄めの棒ヤスリも活躍するので、できれば異なる大きさの棒ヤスリを用意しておくことをおすすめします。

また先程紹介した細めの円筒形リュータービットがない方は以下の画像のような「丸型」「平丸型」タイプの棒ヤスリで代用することができます。

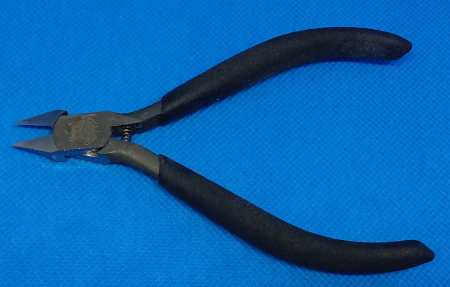

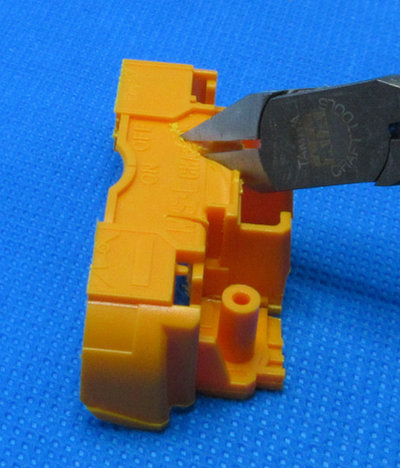

ニッパー

各パーツをカットするために使用します。

ミニ四駆をある程度やっている方であれば所持している工具かと思いますが、もし持っていないようであれば上の画像のような 細かい所も切断でき切り口が綺麗になる先細薄刃ニッパーを購入することをおすすめします。

プラスドライバー・ボックスドライバー

ビス締め・ナット固定に使用します。

ペラタイヤを作成しようとするレベルの人であれば、すでに所持しているはずの工具なので詳しい説明は省略します。

ペラタイヤ作成治具の作り方

ここではペラタイヤ治具を作成する手順を紹介してきます。

各加工作業はできるだけ細かく解説してきますが、大半の加工作業は事細かにやってもやらなくても治具使用時の精度は変わらないので ある程度大雑把に作業しても構いません。

(慎重に作業すべき箇所は 要所要所でお伝えしていきます)

また、完成した状態のペラタイヤ作成治具を参考にした方が加工作業がスムーズに行くこともあるので、加工箇所・加工方法が分かりづらいと思った場合は「組み立て」の項目を確認してもらえればと思います。

そして、ペラタイヤ治具を作成するにあたって以下の作業を実施していきます。

- センターシャーシの加工

- リヤユニットの加工

- FRPリヤローラーステーの加工

- マルチ補強プレートの加工

- 組み立て(各パーツの結合)

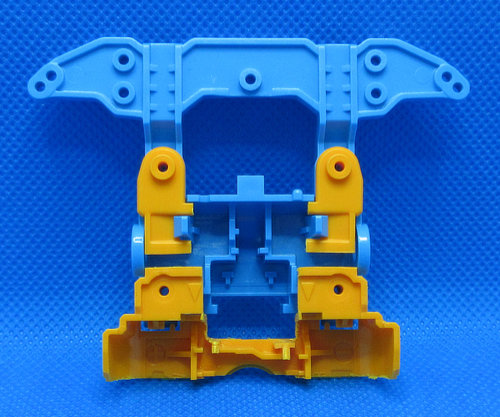

尚、今回は加工工程を分かりやすくするためにセンターシャーシとリヤユニットの色を変えていきます。

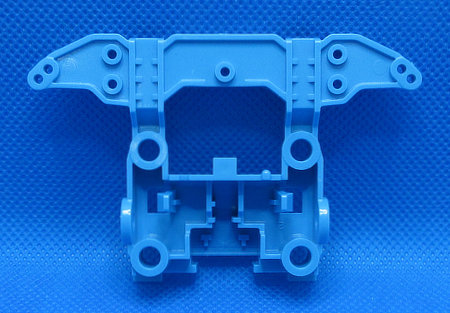

センターシャーシの加工

センターシャーシの加工は4つのフェーズに分けて解説しますが、私が紹介する手順が必ずしもベストではないので 先に完成した状態を見てから ご自分のやり易い順番で作業しても構いません。

フェーズ1

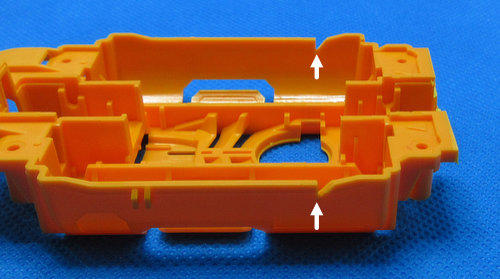

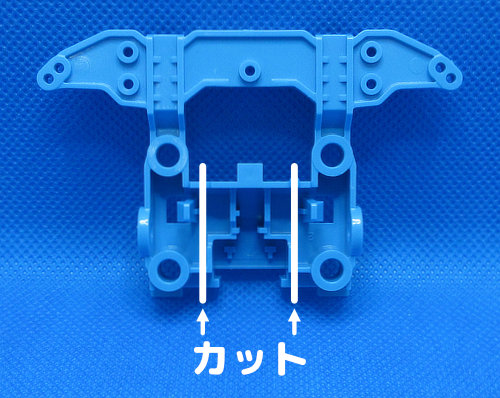

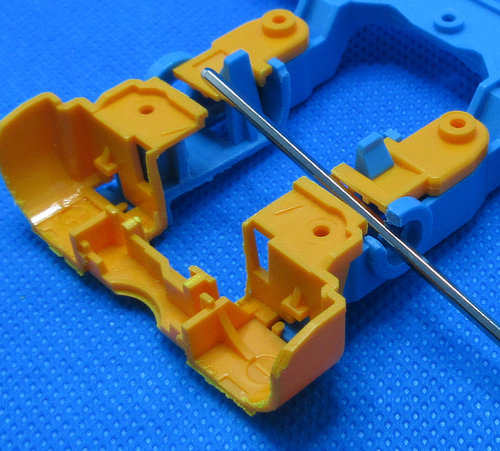

加工フェーズ1ではシャーシをクラフトのこでカットし、上下パーツに分断していきます。

切断する順番は①→②が推奨となります。

①のカットについてはMSフレキ作成時の加工と同じ箇所になり、別記事[MSフレキ加工]の「シャーシの切断」の項目にて詳しく解説しているので そちらをご参照ください。

②のカットについては必ずしも上のラインにピッタリ合わせる必要はなく、多少誤差が出ても構いません。

②のカットのポイントとしては、次に紹介するフェーズ2の加工後にパーツが分断しないようになればOKで、どのあたりを削って良いか分からない方は先に完成形を見てからでも構いません。

また、②のカットについては目安やガイドとなる箇所がないので以下の画像のようにマスキングテープなど貼って目安を作ると切断しやすくなります。

よりやり易くするのであれば、マスキングテープの箇所を目安にしてニッパーで小さい溝を作ります。

この溝をガイドにすればクラフトのこの刃も通しやすくなります。

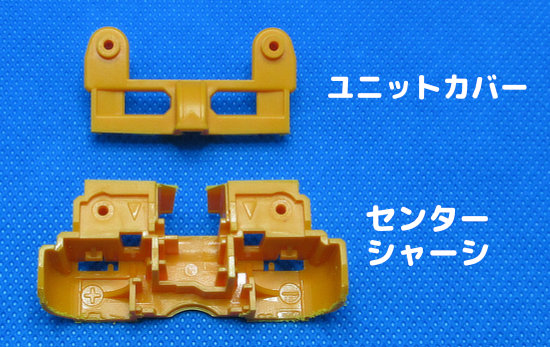

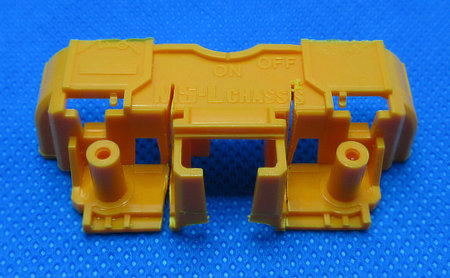

①と②のカットが完了したあとの状態が以下となります。

以後、この分断したパーツを「ユニットカバー」「センターシャーシ」という名称で解説を進めていきます。

フェーズ2

加工フェーズ2ではフェーズ1で分断したユニットカバーを加工していきます。

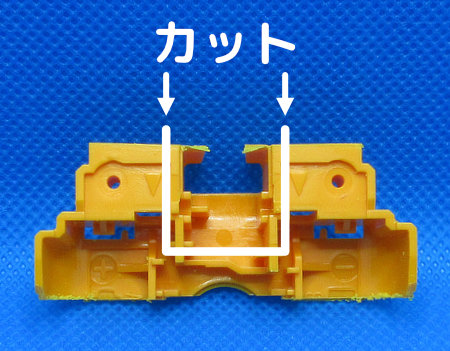

ユニットカバーの加工は以下の箇所をカットしていきます。

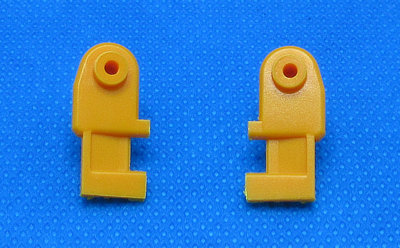

加工ポイントとしては以下の画像の白線で示した角部分を残すようにします。

角部分さえ しっかり残せば 雑なカットになっても治具使用時の精度には影響しないので、ここはニッパーでざっくり切り落として構いません。

より綺麗な見た目にしたいのであれば、切り口をヤスリで整えていきましょう。

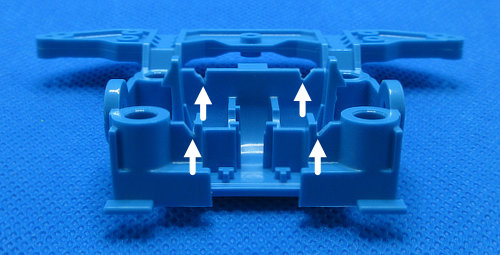

フェーズ3

加工フェーズ3ではフェーズ1で分断したセンターシャーシ側を加工してきます。

まずセンターシャーシの以下の箇所をカットしていきます。

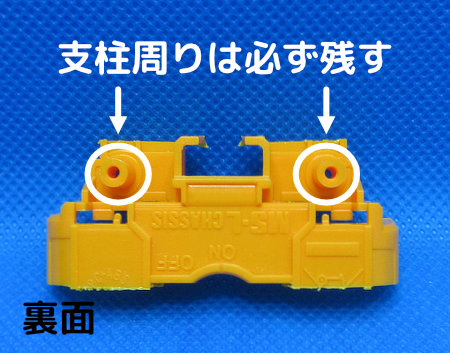

カット時の注意点として「シャーシを分断させないこと」と「支柱周りを残すこと(以下の画像参照)」になります。

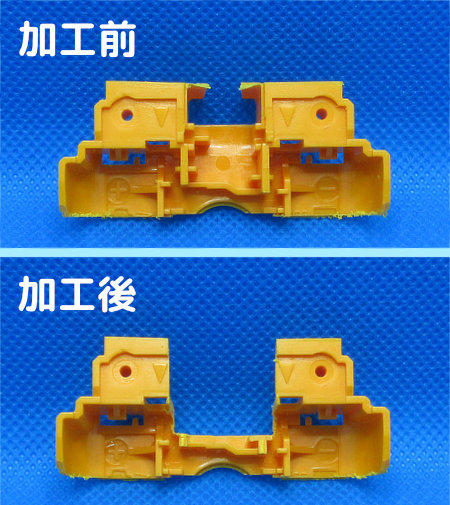

ここの加工については、どのような形にするかを先に見ておいた方が作業がスムーズに行くので加工前・加工後の比較画像を載せておきます。

加工方法を説明する前に、どのような形にするかを先に見ておいた方が作業がスムーズに行くので加工前・加工後の比較画像を載せておきます。

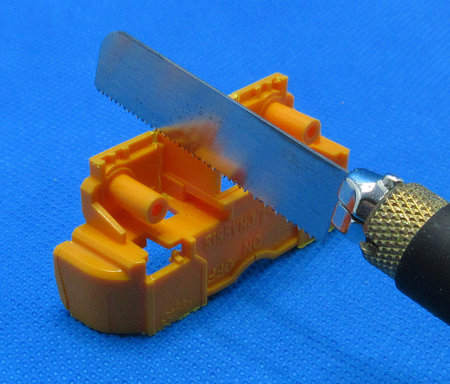

おすすめの加工手順については、まずセンターシャーシを縦置きした状態でクラフトのこをあて、両サイドに切り込みを入れていきます。

次にニッパーで以下のように切り落としていきます。

ニッパーだけでは形を整えづらいので、仕上げに棒ヤスリなどで整えていきます。

形を整えたら完成です。

今回はある程度綺麗に整えましたが、形が汚かろうが治具使用時の加工精度には影響ないので、見た目のが気にならないのであれば綺麗に仕上げる必要はありません。

フェーズ4

加工フェーズ4では、センターシャーシの最終仕上げをおこなっていきます。

まず加工したユニットカバー・センターシャーシをリヤユニットに取り付けます。

(各パーツの結合は通常のMSシャーシの組み立て方と同じ手順になります)

この組み立てた状態で、ユニットカバーとセンターシャーシの隙間にシャフト1本分を通すスペース(約2mm)が出来るようユニットカバーとセンターシャーシを加工していきます。

スペースを作るための加工については、それぞれのパーツを一旦リヤユニットから取り外し、ニッパー・棒ヤスリなどを使って削っていきます。

尚、ユニットカバー・センターシャーシ間のスペースの幅についてはギリギリ2mm程度である必要はなく、広くしても問題ないのでニッパーでざっくりカットしてしまって構いません。

一点だけ注意すべき箇所として、以下のユニットカバーの角の形状だけは必ず残します。

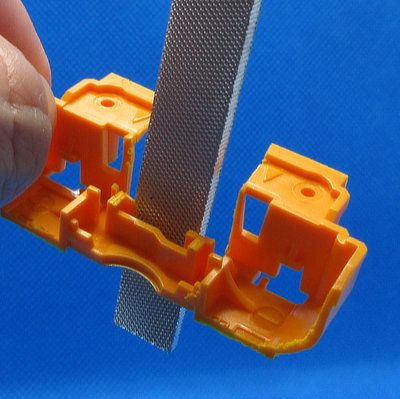

加工が完了したら再度リヤユニットに取り付け、左右それぞれのスペースから以下の画像のようにシャフトを斜めにした状態で軸受けのスペースに通せるかを確認します。

無事シャフトが通せれば、センターシャーシのすべての加工工程が完了となります。

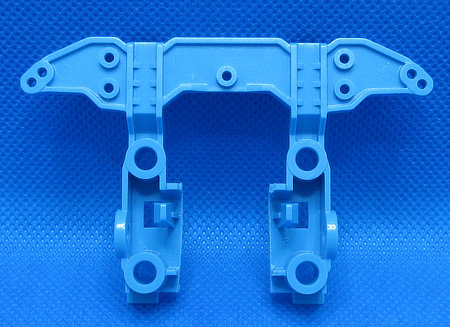

リヤユニットの加工

リヤユニットの加工は2つのフェーズに分けて解説していきます。

フェーズ1

加工フェーズ1では以下の箇所をカットしていきます。

カットする際のポイントとして、ユニットカバーを固定させるホルダー部分を残すようにします。

上記の箇所さえ残しておけば 後は自由にカットしてOKです。

より楽にカットするためのコツとして、ニッパーで以下の箇所に切り込みを入れます。

あとは上記の切り込みをガイドにしてクラフトのこでカットしていきます。

カット後にできたスペースにホイール・タイヤが収まればOKで、カット後の仕上げにヤスリで綺麗整えるかどうかはおまかせします。

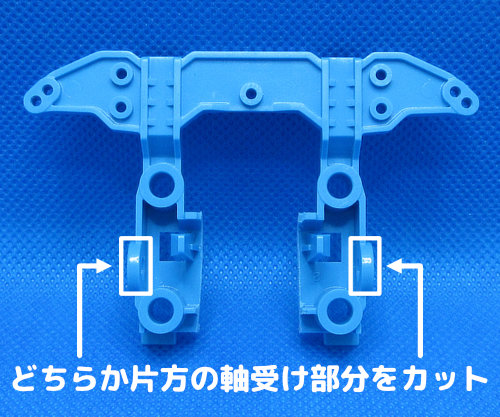

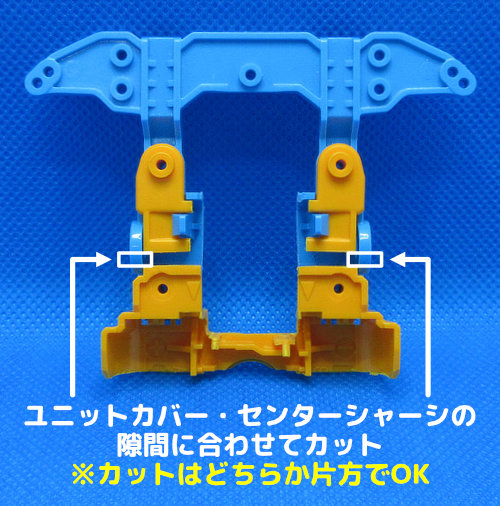

フェーズ2

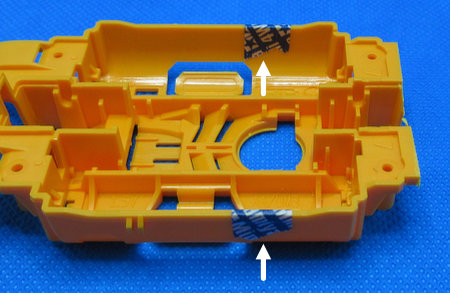

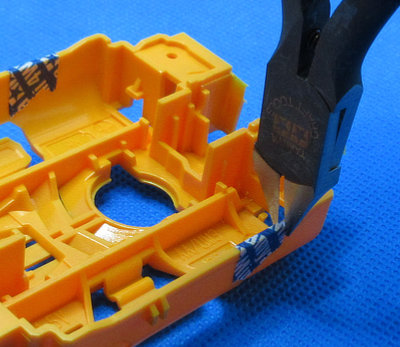

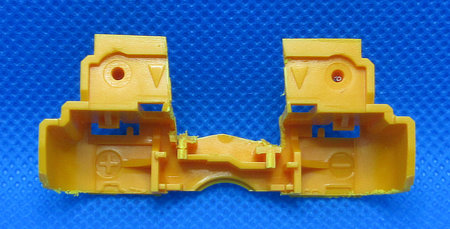

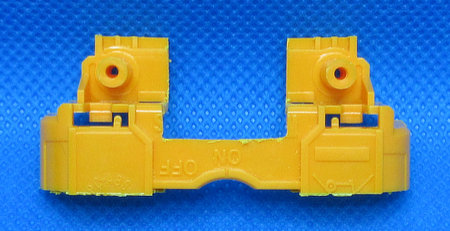

フェーズ2ではどちらか片方の軸受け部分に上からシャフトを通せるように、軸受けの一部分をカットしていきます。

カットする具体的な箇所については、加工済みのユニットカバーとセンターシャーシを取り付け これらの隙間に合うように作業していきます。

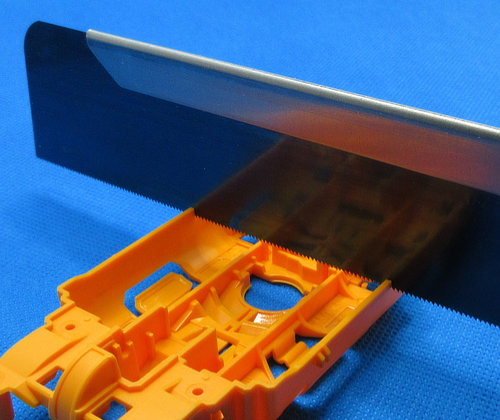

カット箇所を確認したら工具を使ってカットしていくわけですが、最初のカットについてはクラフトのこを使用することを推奨します。

ニッパーの方が簡単にカットできるんですが、ニッパーを使うと軸受け部分が歪むことがあり、軸受けが歪むと治具使用時の加工精度にも影響するので、最初のカットでニッパーを使用することはあまりおすすめしません。

尚、クラフトのこでカットする場合はユニットカバー・センターシャーシを取り付けたままの状態で これらのパーツをガイドにして作業するのがおすすめです。

ここではユニットカバーをガイドにしてカットしています。

最初のカットが終了したら、軸受けの一部分を切り落とすためにもう1箇所カットするわけですが、次のカットについてはニッパーを使っても軸受けは歪むことがないので ここではニッパーを使って構いません。

軸受けのカットが完了したら、ユニットカバー・センターシャーシを装着した状態で、上から軸受けの中までシャフトが通せるかを確認します。

無事、片側の軸受けにシャフトを通すことが出来たらリヤユニットの加工は完了となります。

FRPリヤローラーステーの加工

FRPリヤローラーステー(以下 リヤステー)はペラタイヤ治具の骨格及び土台として使用していきます。

加工は「皿ビス加工」と「干渉箇所のカット」になります。

皿ビス加工

リューターの皿ビス穴加工ビットを使い、以下の既存ビス穴に皿ビス加工をしていきます。

(2枚とも同じ加工を実施します)

リヤステーの代用として他のパーツを使用する場合は以下の画像の黄色い丸で示した箇所を皿ビス加工していきます。

干渉箇所のカット

干渉箇所のカットについてはFRPリヤローラーステーなどのリヤステー系パーツを使用する場合のみ必要となり、リヤステーの代わりにマルチ強化プレートを使用する場合は不要となります。

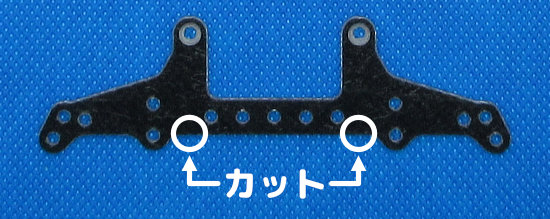

カットする箇所は以下となります。

カット具合はざっくり削ればOKで、どのくらい削って良いか分からない場合は各パーツを結合した時に確認しても構いません。

カットにはリューターの円筒形ビットなどで削っていきます。

(皿ビス穴加工ビットの側面などでも削ることが可能です)

この加工については2枚中1枚のみで構いません。

マルチ補強プレートの加工

マルチ補強プレート(以下 マルチプレート)はペラタイヤ治具の骨格及び

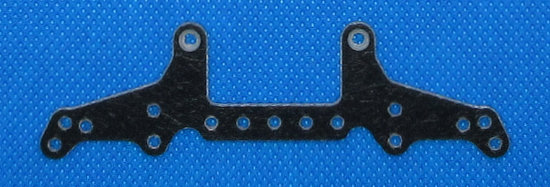

まず加工箇所をより理解しやすくするために、マルチプレートで使用するビス穴を紹介していきます。

マルチプレートは以下の画像のようにMSシャーシのビス穴に合わせて縦に設置していきます。

上の画像のマルチプレートはすでに加工済みのものとなりますが、MSシャーシのビス穴とマルチプレートの既存ビス穴の位置が微妙にずれている(0.5mm程)ため、マルチプレート側を加工する必要があります。

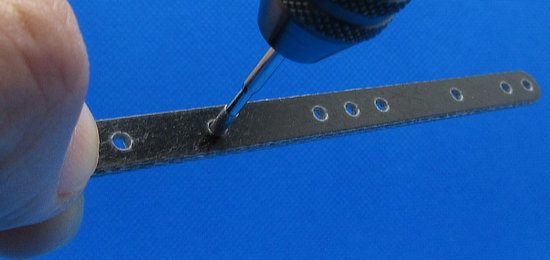

加工方法については「既存ビス穴を拡張する」か「新規ビス穴をあける」のどちらかになるわけですが、「新規ビス穴をあける」は少々面倒になってくるので、今回は「既存ビス穴を拡張する」方法を紹介していきます。

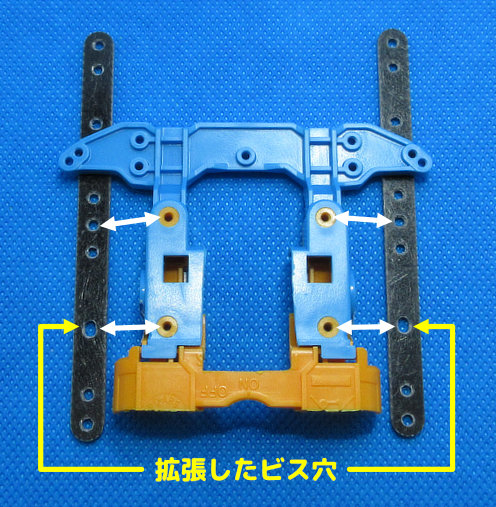

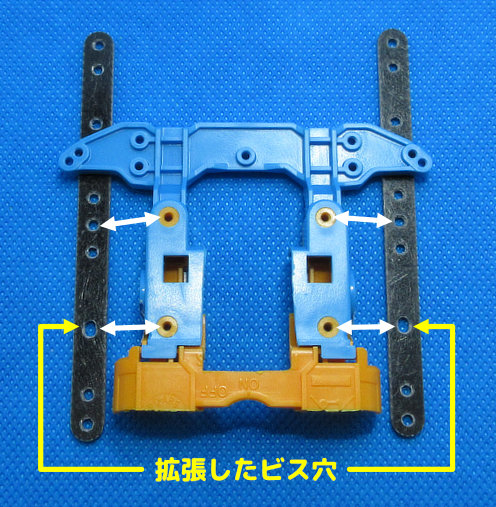

既存ビス穴を拡張には、以下の既存ビス穴をビス穴 半個分ほど 拡張していきます。

(加工が必要なマルチプレートは2枚となります)

拡張に使用する工具はリュータービットを使う もしくは丸型の棒ヤスリがおすすめです。

このビス穴拡張については多少削りすぎても特に問題ありませんので、どのくらい削って良いか分からない場合は少し大きめに削っても構いませんし、一旦作業を保留して 各パーツを組み立てる時に加工箇所を確認しても行う形でも構いません。

以下の状態のものを2枚作って、マルチプレートの加工は完了となります。

組み立て

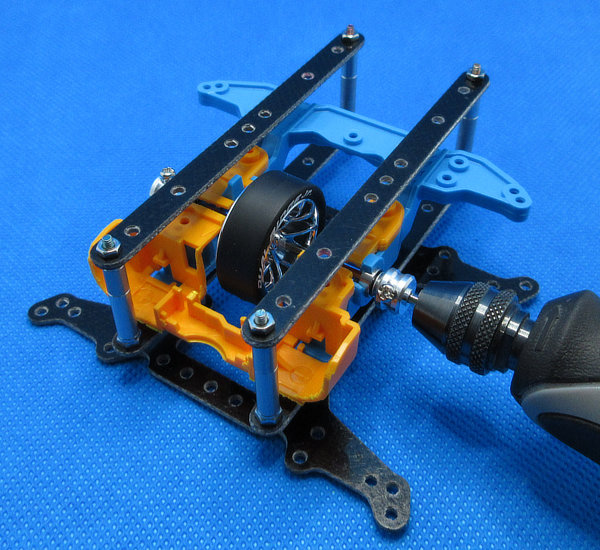

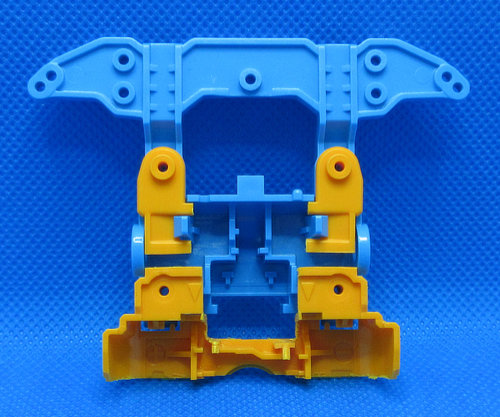

最後にこれまで加工してきたパーツを結合しペラタイヤ治具を組み立てていきます。

事前準備

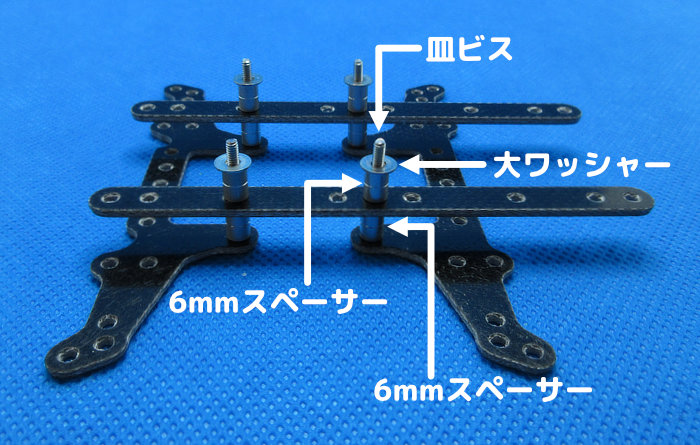

組み立て方法を説明する前に これまで加工してきたパーツ以外に皿ビス・大ワッシャー・スペーサー2個を4セット用意します。

スペーサーについては今回6mmのものを2個(計8個)使用していきますが、それよりも長い6.7mm・12mmを使用しても構いません。

ただし、長いスペーサーを使用した場合は皿ビスや後述する丸ビスの長さも変わってくるのでご注意ください。

皿ビスについてはスペーサー6mmを2個使用する場合は20mmのもので構いません。

スペーサーをより長いものにした場合は25mm・30mmが必要になってきます。

各パーツの結合

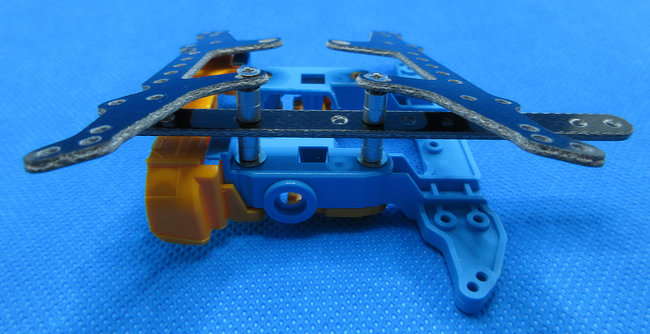

最初にリヤユニットとユニットカバー・センターシャーシを結合していきます。

(以後この結合したパーツをシャーシと呼んでいきます)

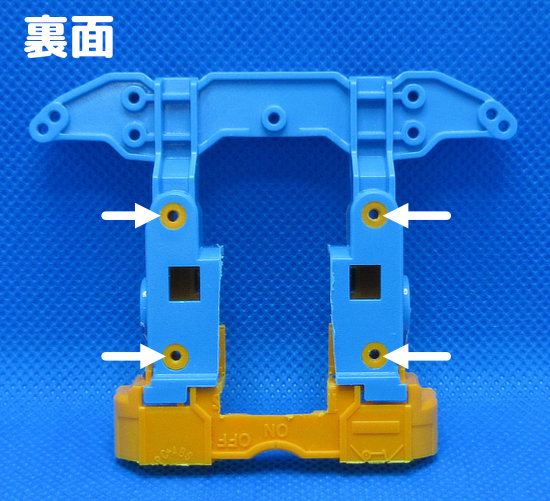

次にシャーシ裏面の以下のビス穴に皿ビスを取り付けパーツを結合していきます。

ここで1つ把握してもらいたいのが、シャーシとマルチプレートの結合箇所で、マルチプレートでは以下のビス穴を使用していきます。

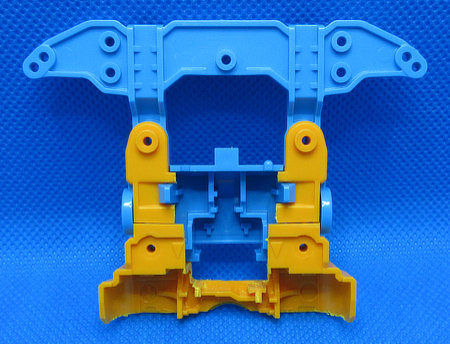

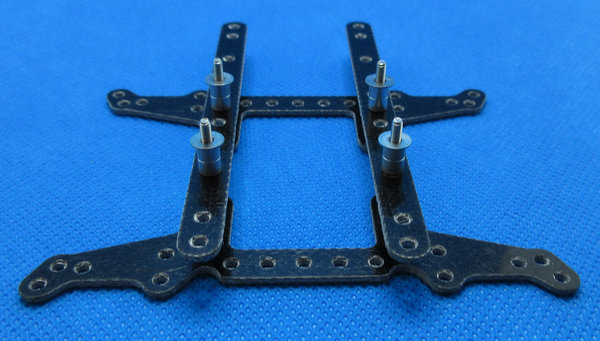

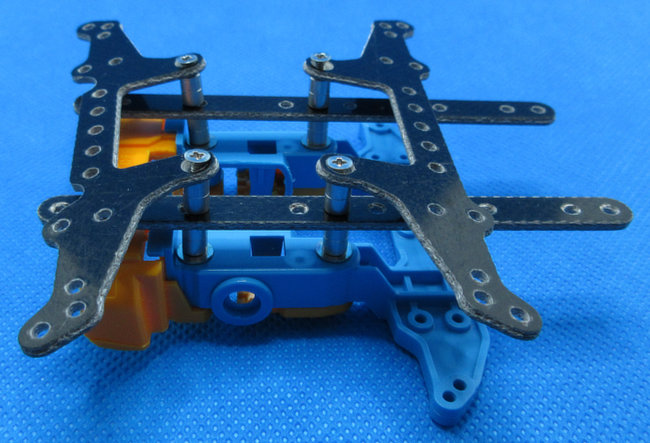

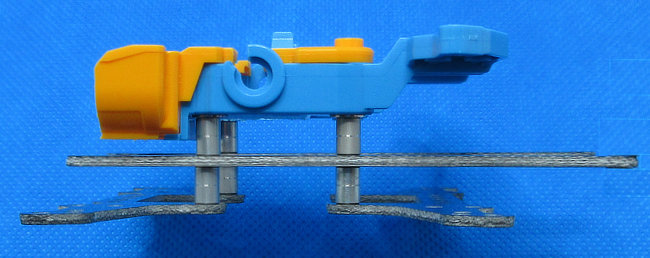

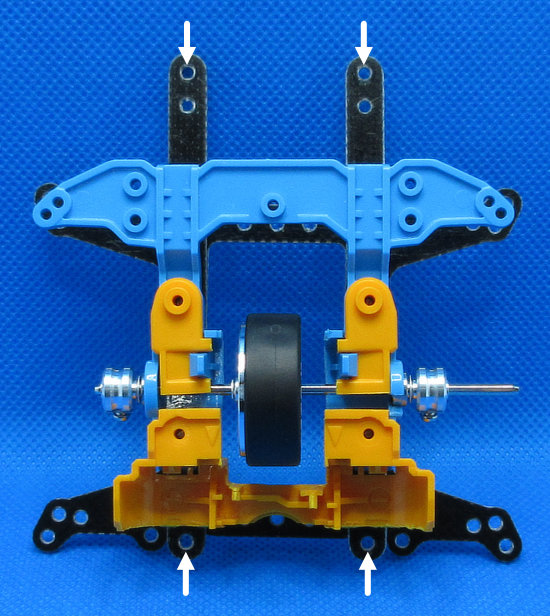

これ以降の結合作業は言葉で説明するよりも画像で見てもらった方が分かりやすく、ペラタイヤ治具の骨格をなす各パーツを組み立てた状態が以下となります。

マルチプレートの使用するビス穴は上記で示した箇所となり、リヤステーに関しては皿ビス加工した箇所に皿ビスを通し それぞれのリヤステーが向き合う形となります。

この結合したパーツをシャーシの裏面に取り付けていくわけですが、この組み立てた状態のままシャーシに取り付けるのは少々手間もかかるため、一旦パーツを分解して皿ビス1本ずつ行うことをおすすめします。

以下の画像はビスを2本の取り付けが完了した状態となり、この段階ではビスを本締めせずに仮止めの状態で留めておきます。

上の状態から更に皿ビスを1本ずつ追加していき、すべてのパーツをシャーシに結合させていきます。

(ビスはすべて仮止めの状態にしておきます)

4本の皿ビスを取り付け終えてから各ビスを本締めするわけですが、いきなり1本のビスを本締めせずに各ビス均一に徐々に締めるようにしてください。

というのも各ステー・プレートの既存ビス穴はビスに対してやや広くなっており、何も考えずにビスを締めていくとステー・プレートの歪みはもとよりシャーシ自体も歪んでしまうことがあります。

シャーシ自体が歪むとペラタイヤ加工時の精度にも影響するため、出来る限りステー・プレート・シャーシが歪まないように各ビス徐々に締め付けつける必要があります。

すべてのビスを本締めした後に歪みがあるという場合は、少しだけビスを緩めて形状を再調整し再度ビス締めを繰り返しできるだけ歪みがない状態に仕上げていきます。

とは言え、ステー・プレートの形状が綺麗に整っている状態を作るのも中々至難な所で、ペラタイヤ治具を側面から見た時に、スペーサーが地面に対して垂直に固定されている状態になっていれば完成と見なして問題ありません。

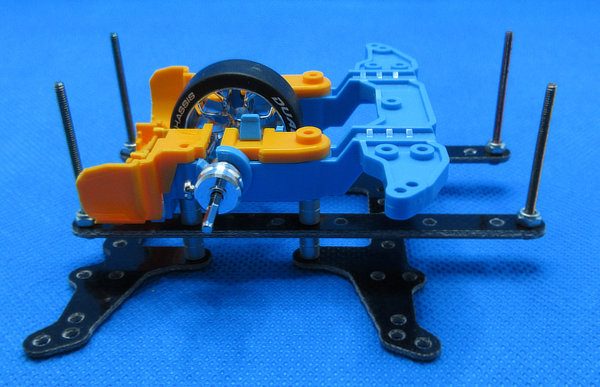

そして、完成後の状態が以下となります。

この結合作業が治具作成において一番手間がかかる作業でもありますが、一度結合させればどこかのパーツが壊れたりしない限り このままの状態で半永久的に使用することが可能となります。

ペラタイヤ作成治具の使い方

ここではペラタイヤ治具の使い方・メンテナンス方法などを紹介していきます

タイヤのセット

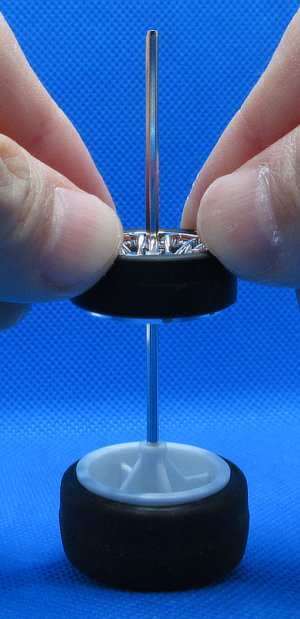

ペラタイヤ治具を使用するにあたって、先程組み立てた治具にタイヤをセットする必要があり、まずはシャフトを貫通させたホイールにタイヤをセットしていきます。

ホイールの位置はシャフト中央よりも少しだけ端寄りにするのがおすすめで、シャフトの余長が長い方にリューターを取り付けるようにしていきます。

尚、ホイールの位置調整は以下の画像ように、適当なホイール・タイヤセットを土台にして両手で押していけば簡単に好きな位置にすることができます。

尚、ホイールのシャフト貫通方法については以下の記事をご参照ください。

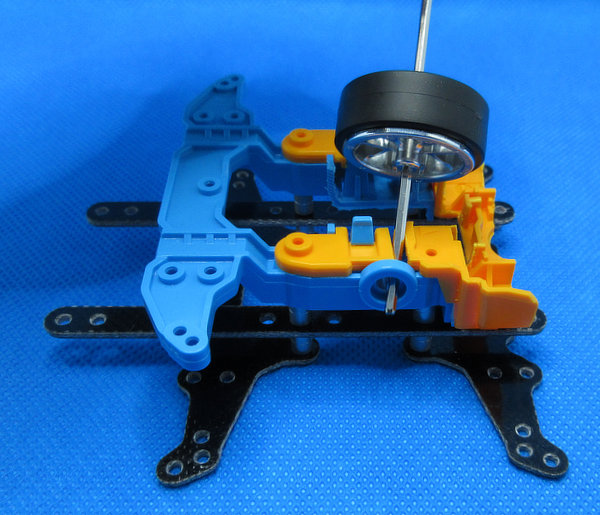

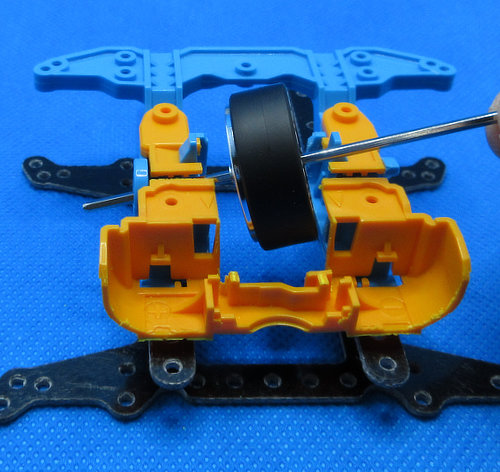

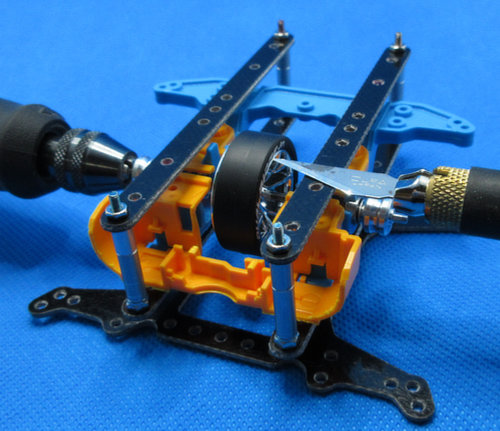

シャフト・ホイール・タイヤの準備ができたら、カットしていない軸受けの方にシャフトを通します。

更にシャフトを奥まで通して、タイヤをシャーシの中央部分にセットします。

そして、シャフトの反対側をカットした軸受けの隙間に通します。

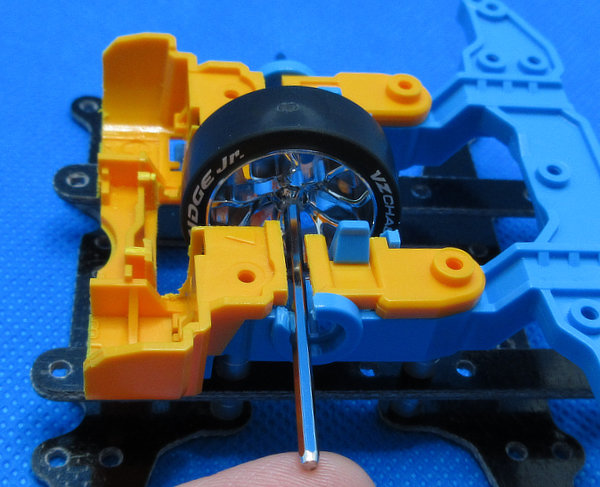

シャフトを両方の軸受けの中に収めた状態にします。

※ここでシャフトが軸受けの中まで通せない場合は、一度各パーツを分解してユニットカバー・センターシャーシ間の隙間を拡張していきます。

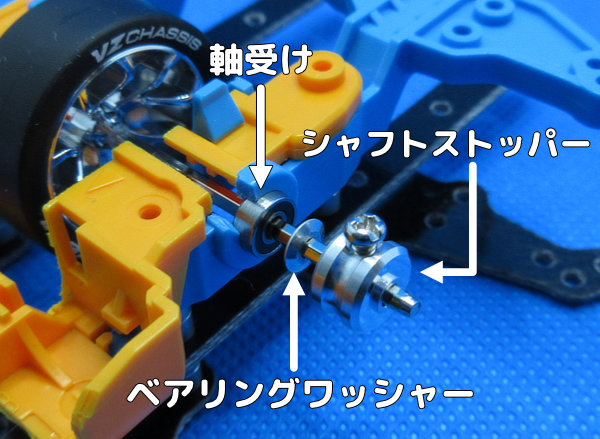

次に「軸受け(ベアリング)」をシャーシ軸受けにセットし、その後「ベアリングワッシャー」「シャフトストッパー」の順にシャフトへ通していきます。

各パーツを取り付けたら中央に寄せ、シャフトストッパーのビスを締めてタイヤの位置を固定させます。

これでタイヤのセットは完了となります。

ガイドプレートのセット

タイヤをセットしたらあとはシャフトにリューターを装着して加工していくわけですが、このままだとペラタイヤ加工はできるものの指標となるものが無いため 複数のタイヤを同じ厚さに加工するのが困難になります。

そこで同じ厚のタイヤを量産できるようにするためにガイドプレートをセットします。

ガイドプレートを取り付けるために、まずはマルチプレートの以下の4箇所にビス一式を取り付けます。

取り付けるビス一式の構成は丸ビス(鍋ビス)・ワッシャー・ロックナットとなり、以下の配置で取り付けます。

以後、この丸ビス一式は取り外す必要がなくなります。

あとは、加工したいタイヤの厚に合ったスペーサー・ワッシャーを取り付け、その上にガイドプレート(追加のマルチプレート)を乗せてナットで固定していきます。

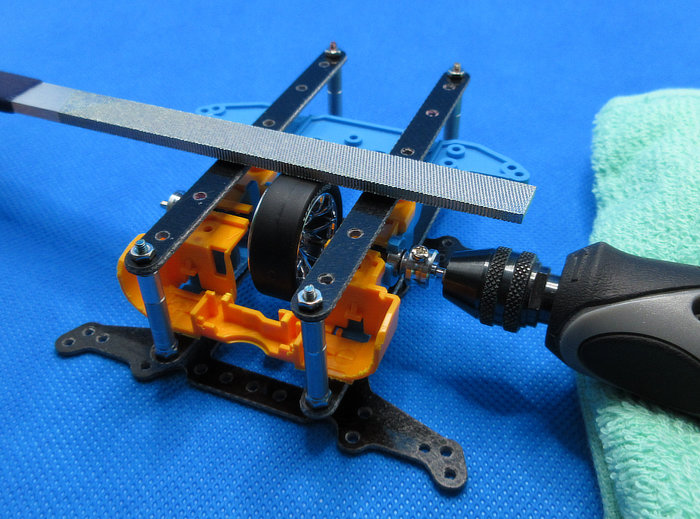

ガイドプレートの設置が完了したら、シャフトにリューターを装着し、リューターを起動させ棒ヤスリ・板ヤスリ等でタイヤを削っていきます。

(リューターの高さが足りない場合は、リューターの下にタオルや本などを置いて高さを調整していきます)

ある程度まとめて削りたい場合はデザインナイフ等をガイドプレートに載せてカットしてきます。

デザインナイフを使う場合については細心の注意を払って作業してください。

作業時の注意点などについては以下の記事にて解説しているので、ペラタイヤ加工作業前に一読することをおすすめします。

タイヤの交換方法

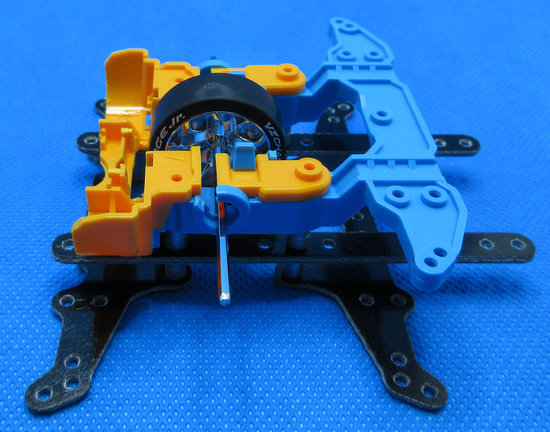

ここではペラタイヤ加工作業時のタイヤを交換する方法を紹介していきます。

タイヤの加工が完了したら以下の手順でタイヤを取り外していきます。

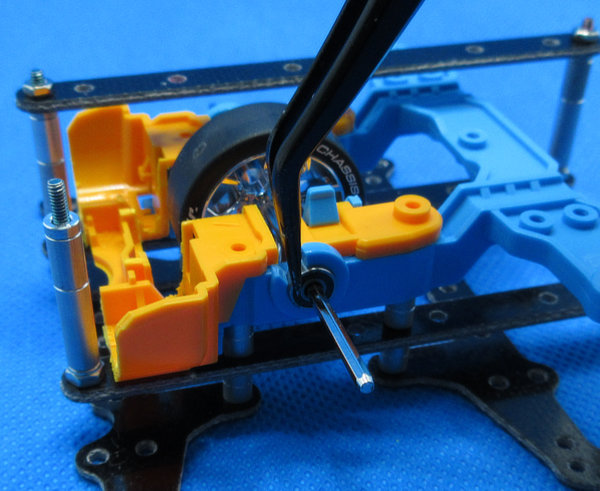

まず、カットした軸受け側のガイドプレートを取り外します。

次に軸受け周り一式(「ベアリング」「ベアリングワッシャー」「シャフトストッパー」)を取り外します。

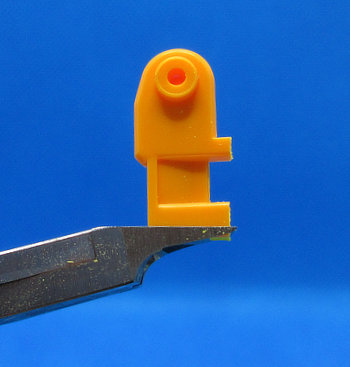

ベアリングが取り外しづらい場合は以下の画像のように、ピンセットなどを使ってカットした軸受け側のベアリングを先に取り外します。

尚、カットしていない軸受け側の軸受けはシャフトを斜めにすることで取り外せます。

あとはカットした軸受け側の隙間から、①シャフトを上に持ち上げ ②斜め方向に引っ張り シャフトごと取り外します。

シャフト取り外し後にタイヤを交換したら、再び「タイヤのセット」の手順でシャーシにタイヤをセットしていきます。

最後に

以上がペラタイヤ作成治具の作り方と使い方になります。

今回紹介したペラタイヤ作成治具については 誰もが普段から使用するパーツで構成されており、場合によってはパーツを新規で購入しなくても手持ちの余っているパーツだけで作成することも可能となります。

仮にステー・プレートを所持していなかった場合、新規にステー・プレートを定価で購入したとしても予算が1,000円あれば作ることができます。

そんなお手軽に作成できる治具なので、ペラタイヤ制作治具の購入を検討している方は まずは自作の治具で試してみてはいかがでしょうか。

また、今回の記事の中でペラタイヤ治具使用時に問題となる削りカスの対処法については まだ執筆が間に合っておらず後日本記事で公開する予定ですので今しばらくお待ちください。

最後に、ペラタイヤ加工に苦戦している方の手助けになれば幸いです。

コメント