本記事ではミニ四駆の改造において必須とも言えるステー・プレートの加工に関して、ステー・プレートの加工時の注意点やステー・プレートなどのバンパーを補強するための方法・手順を解説していきます。

ステー・プレート加工時の注意点

ミニ四駆の改造においてステー・プレートに追加でビス穴を空けるケースが多々あり、追加でビス穴を空ける際は基本的にガイド(指標)となるステー・プレートを別途用意し、そのガイドの既存ビス穴を使ってビス穴を新規であけることになります。

そうした新規ビス穴をあける作業の際にステー・プレートを重ねた状態で加工作業をすることになるわけですが、その加工において注意すべき点をここでは解説していきます。

尚、ここで解説する内容はステー・プレートの補強とは直接関係がありませんので、ステー・プレートの補強方法を知りたい方は次の項目である「ステー・プレート(バンパー)の補強方法」へお進みください。

ステー・プレート間のズレに注意

冒頭で話したようにミニ四駆の改造において、加工作業の中で何度かステー・プレートを同士を重ね、片方のステー・プレートの既存ビス穴をガイドにして、もう片方のステー・プレートに新規の穴をあける作業があります。

今回のフロントATバンパー作成の加工作業の中に何度かステー同士を重ね、片方のステーの既存ビス穴をガイドにして、もう片方のステーに新規の穴をあける作業があります。

それぞれのステー・プレートを重ねて固定させるにはビス・ナットを使用すれば済む話ではありますが、注意して欲しいのはステー・プレートに元々あいているビス穴はビスの直径よりもやや広く、穴のサイズにも微妙なばらつきがあることです。

(特にFRP素材は穴のサイズのばらつきが多い傾向です)

そのためビスを通した際にビス穴とビス間でわずかな空スペースができることがあり、その空スペースがあることでステー同士をビス・ナットで固定した際にステーが斜めになってしまうことがあります。

上の画像はパーツ結合の悪い見本となりますが、FRPステーの上に重ねているカーボンステーが斜めに傾いています。

ぱっと見 ステー間がズレているか分かりづらいのですが、矢印で示したFRPステーの既存ビス穴は左右いずも同じ高さにあり このビス穴を指標に見てもらえればカーボンステーが明らかにズレていることが分かります。

そして上の画像の状態のままでカーボンステーをガイドにしてFRPステーに穴あけ加工をしてしまうと、穴の位置にズレが生じ、今後取り付けるパーツがズレ 全体的にバランスが悪い状態になってしまうので、穴をあける前にステー・プレートが互いに平行な状態で結合されていることを確認する必要があります。

くれぐれも何も考えずにステー・プレートを結合して、穴をあけた後から「穴の位置がズレていた…」ということにはならないようにしましょう。

尚、カーボン・FRPへの穴あけについては以下の記事にて解説しているので、穴あけに苦戦している方は一読頂ければと思います。

ステー・プレート間のズレを減らす方法

ここでは出来る限り正確にプレートを結合できるよう、ステー・プレート間のズレを極力なくす方法を解説していきます。

ブレを極力なくす具体的な方法は以下の4つとなります。

次からはそれぞれの詳細方法を解説していきます。

出来る限り多くのビスで固定する

基本的にステー・プレート2枚を固定するだけであれば2箇所のビス止めで問題ありません。

しかし、冒頭でも話したようにビスの直径に対してステー・プレートのビス穴のサイズがやや大きいため2箇所のビス止めだとステー・プレート間がズレることが多々あります。

そうしたズレを防ぐ方法として、2箇所のビス固定ではなく それよりも多く3箇所・4箇所と より多くの箇所をビス止めすることにより、ステー・プレート間のズレを極力減らすことが可能となります。

ただし3箇所以上のビス止めとなるとプレート同士のビス穴が合わないケースが多いので、そういった場合は別の手段でステー・プレート間のズレを減らしていく必要があります。

ビスにテープを巻く

ビスとビス穴にわずかな空スペースがあるのであれば、それらの空スペースを無くしてしまうという方法で、ビスにテープ1周分を巻いておくとビスの直径がビス穴とほぼ同じサイズになりブレがかなり軽減できます。

使用するテープとして手頃なものはマルチテープとなりますが、ステー・プレートによってはビス穴が狭めのものもありマルチテープを1周分巻くとビスを通すことができない場合もあります。

(特にFRPは穴が狭めな傾向にあります)

そこでビスにテープを巻くのであればマルチテープよりも薄いセロハンテープがおすすめで、テープを使ってビスの直径を太くする方法を簡単に説明していきます。

(ここでは作業工程を分かりやすくするために敢えてマルチテープを使っていきます)

まずテープを横幅6mmちょっとカットして。ビスの根元からテープを巻いていきます。

※使用するビスについては短めのものが理想的なんですが、ビスの長さが短すぎるとテープを巻く作業が非常に困難になるので、テープが巻きやすい長さ12mmのビスを使用しています。

用意するテープの高さはビスの長さに収まる程度に、まずはざっくりで構いませんが上の画像の高さだと長すぎてナットを取り付ける際にテープと干渉してナットを深く締めることができないので、ステー・プレートにビスを通した際にステー・プレートの部分だけにテープが合わさるように以下の手順でビス周りのテープを加工していきます。

互いのビス穴の位置が多く共通するステー・プレート(同じもの2個が理想)を用意して、それらをビス・ナットでしっかりと固定してきます。

2枚重ねのステー・プレートの共通するビス穴の箇所にテープを巻いたビスを通します。

デザインナイフ等でステー・プレートからはみ出ている根元部分をぐるっと1周切り 切り口を入れていきます。

ビスに巻いたテープに切り口を入れたらビスをステー・プレートから取り外して、切り口に沿ってテープの不要部分を剥がしていきます。

こうすることでビスに巻いたテープの高さがステー・プレート2枚分の約3mmとなり、ナットを締めてもテープに干渉することがなくなります。

ちなみにセロハンテープで上記のビスを作ると、透明でどのビスにテープ加工したのか分かりづらくなるので、上のが画像のビスのように油性ペンなどでテープの部分やビス自体を黒く塗っておくことをおすすめします。

以上がビスにテープを巻く方法となりますが、この方法も少々欠点があり、ステー・プレートの厚さは必ずしも1.5mmではなく ものによっては厚さにバラつきがあり、ステー・プレートの組み合わせによっては テープの長さを加工したビスでもテープ部分がナットに干渉し テープ部分が駄目になることがあります。

一度でもテープ部分が駄目になると、また新たにテープを巻き直す必要が出てくる可能性があるので、そうしたことを考慮すると、テープの高さは3mmではなく2.9mmぐらいの気持ち短めの高さにしておく方がよいかもしれません。

この辺は実際に試してもらって、うまくいけばそれに越したことはなく、ビスにテープを巻く作業自体がかなり手間だと感じるのであれば、普通のビスでステー・プレートのズレを逐一確認して自身で位置のズレを直した方が手っ取り早いかもしれません。

モーターシャフトを使う

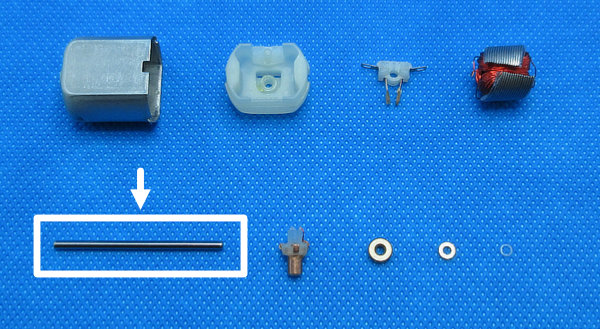

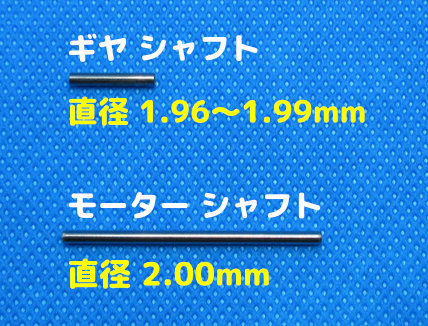

これは基本的にビスと併用する形となりますが、モーターに付いてるシャフトを使用する方法となります。

モーターのシャフトは直径2.00mmとビスと比べてやや太くなっており、この太さの特性を生かすことでステー・プレート間のズレを最小限に抑えることができます。

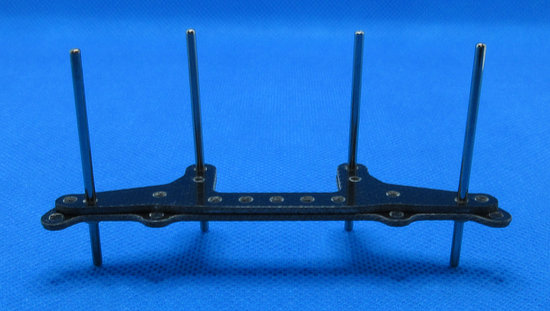

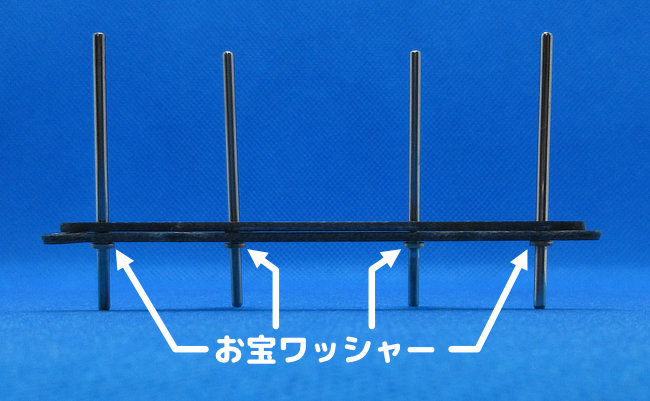

モーターシャフトの使用例としては以下の画像のようにお宝ワッシャーを装着したままの状態でステー・プレートを通していきます。

こうすることでビス使った時よりもズレを軽減できるわけですが、モーターシャフトだけではステー・プレート間を結合させるための圧力が少々弱くなってしまうので追加でビスも使いしっかりとステー・プレートの双方を接着させる必要があるのが、この方法の手間がかかる点でもあります。

ちなみにモーターシャフトだけだと どうしても土台が不安定になってしまいますが、以下の画像のようにタイヤ・ホイールを挿すことでしっかりとした土台も作れますし、お宝ワッシャーを取り外し状態であってもアルミシャフトストッパーで代用可能です。

上の画像のようにアルミシャフトストッパーを使ってステー・プレートを上下から挟むようにすれば、ビス無しでもステー・プレートをしっかりと接着することも可能です。

ちなみにモーターシャフトがOKということであれば類似しているギヤシャフトでも代用可能なのか?と思う方もいるかもしれませんが、ギヤシャフトは直径が1.96mm~1.99mmとほんの僅かにモーターシャフトより細いので、おすすめなのはモーターシャフトになります。

尚、モーターシャフトはモーターを分解し そこから採取する必要があり、採取方法については別記事[モーター分解 方法]にて より簡単にモーター分解ができるやり方を解説しているので よろしければこちらもご参照ください。

専用治具(じぐ)を使う

SIG.WORKSというところからステー・プレート間を固定する際にブレをなくす専用ビスが販売されており、それを使用した方法となります。

値段は1,320円(送料別)とそこそこしますが、ステー・プレート間固定の際にあれこれ手間をかける必要がなくるので、手っ取り早く作業したい方にはおすすめです。

私自身は極力治具は買わず、治具を自分で作ることが可能であれば手間をかけてでもそれを作る方が好きなので、この治具を所持しておらず使ったこともないのですが いい商品ではないかと思ってます。

(私が治具を買わないのは節約したいという意味合いも強いわけですが…(笑))

尚、定期的に製品のバージョンが変わったりすることがあり、上記リンクが無効だった場合はSIG.WORKS公式サイトで新たなバージョンの製品に更新されていることがあります。

ステー・プレート(バンパー)の補強方法

ここではステー・プレートなどのバンパーの補強方法を解説していきます。

ステー・プレート(バンパー)に補強が必要な訳

ミニ四駆をコースで走行させる際はコースレイアウトによってもマシンの各パーツへの負荷は変わってきますが、コースには必ずコーナーリングがあり(直線のみのコースは例外ですが)、コーナーリングにおいてはマシンが一番最初に接触するフロントバンパーにはかなりの負荷がかかります。

ただコーナーリング時に負担がかかるとは言っても、FRPステー・プレートもそれなりに頑丈にできているので簡単に破損するということはありません。

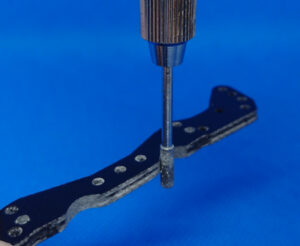

問題なのはコースアウトした際のコース外の物に衝突した時であり、当たりどころが悪いとコース内走行時とは比べて物にならないぐらいの負荷がかかり、バンパーを補強していないと以下の画像のようにいともたやすく折れてしまいます…

こうならないためにもFRP素材よりも更に強固なカーボン素材を使用した方が安全なわけですが、カーボン素材はFRPに比べて価格が高く、ものによっては在庫が少なく入手しづらいというデメリットがあります。

そうしたデメリットを回避する方法として本記事ではFRP素材でカーボン素材に匹敵するぐらいの強度があるステー・プレートの作成方法を紹介していきますが、実際のところFRP素材とカーボン素材の強度はどう違うかを簡単に紹介していきます。

FRP・カーボンの強度の違いを分かりやすくするためにFRP・カーボンのいずれも1.5mm厚のステーを用い、1枚の時と2枚重ねの時の強度が高い順に並べた結果が以下となります。

(※例外としてカーボンタイプには一部2mm厚・3mm厚のものもありますがこれらは除外していきます)

カーボンステー2枚重ね > FRPステー2枚重ね > カーボンステー1枚 > FRPステー1枚

本当に簡単なものになってしまい恐縮ではありますが、当然ながらカーボンステーを使った方がより強度が高いバンパー等が作れますが、実のところFRPステー2枚重ねぐらいの強度があれば よほどのことがない限り破損することもないので、わざわざ高いお金を出してカーボンステー2枚重ねをする必要はないのかと思います。

こうしたことから本記事ではコストを抑え十分な強度を誇るFRPステー2枚重ねを推奨し、2枚重ねするための加工方法を解説していきます。

ただし、FRPステー・プレートでありとあらゆる補強したバンパーが作れるかと言うとそうでもなく、カーボンタイプにしかない形状のものもあるので、作りたいバンパーの形によってはカーボンを使わざる得ないことをご了承ください。

ステー・プレート補強時に必要な道具

ヤスリ

ステー・プレート同士を接着しやすくするために使用します。

使用するヤスリの種類としては板ヤスリが推奨で、中目・細目の2面構成の板ヤスリが好ましく以下のタイプのものがいいのではないかと思います。

ただ上の画像リンク先を見てもらうとわかりますが、値段がそこそこ高く まだ加工の経験も浅い初心者の方は面食らってしまうかと思われます。

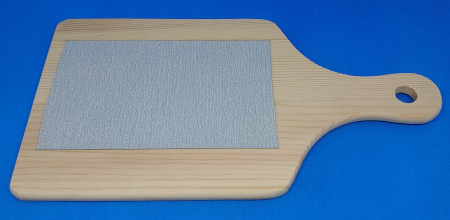

そこで「板ヤスリを買うのはちょっと…」という方は、紙ヤスリと平らな板を用意し 以下の手順で板ヤスリを作ることが可能なので試してみてください。

まず紙ヤスリを用意します。

紙ヤスリは100円ショップで購入できるもので十分です。

次に平らの板を用意するわけですが、ある程度堅めで持ち運びしやすい物であれば何でも構いませんので家にある適切な物を探しましょう。

もし、いい物がなければ100円ショップで木製のまな板等販売しているので、こちらを使用するのがいいかもしれません。

紙ヤスリと平らの板を用意できたら後は両面テープを使って双方をくっつけて板ヤスリの完成です。

この方法であれば紙ヤスリと板を新規で用意しても220円で簡易的な板ヤスリが作成可能です。

(別途両面テープ代はかかりますが…)

ただし自作の板ヤスリは、定期的に紙ヤスリを交換する手間がかかってしまうので、頻繁に板ヤスリを使うということであれば思い切って板ヤスリを買うのもありかと思います。

板ヤスリがあると加工作業効率もあがり、様々な改造で活躍するので持っておいて損はない工具です。

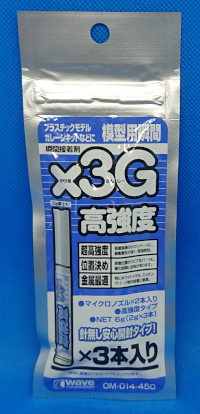

接着剤

プレート同士の接着に使用します。

特にこの接着剤でなくては駄目ということはありませんが、接着面積が広い場合 速乾用だと全箇所に接着剤を付け終わる前に固まってしまうということもあるので接着まで少し時間がかかるものを推奨します。

また、基本的には上で紹介したようなサラサラした液体状のタイプの接着剤だけで問題ないのですが、接着面積が非常に小さい場合は瞬間接着剤だと少しの衝撃で剥がれてしまうことがあります。

そうした接着面積が小さいパーツ同士の接着であれば以下のような粘度が高い接着剤がおすすめです。

このタイプの接着剤は必須ではありませんので、今回の改造のためだけに買う必要はないと思いますが、値段もリーズナブルで普段の生活でも使うシーンが出てくるかもしれないので、家にこういったタイプの接着剤がなければ これを機に買うのもありかと思います。

ドリル・リューターなど

これはご自身がやりたい加工によって必要となる工具が変わってくるので、ステー・プレート補強に関して必ずしもドリル・リューターが必要なわけでありません。

ただミニ四駆の加工をする上でこれらの工具があれば作業効率も格段と上がるのでまだ持っていない方は自分好みのドリル・リューターを探して頂ければと思います。

尚、当サイトでも個人的におすすめなドリル・リューターを紹介しているので、まだ持っていない方は以下の記事も参考にして頂ければと思います。

ステー・プレートの補強手順

ここではFRPステー2枚を使ったステー・プレートの補強手順を解説していきますが、必ずしもFRPタイプである必要はなく予算的に余裕があればカーボンタイプでも問題ありません。

ステー・プレートの補強は基本的には同じ(もしくは形が類似している)2枚のステーを重ねて固定させる方法となり、以下の手順で実施するとステー・プレートの補強がスムーズに行えます。

※ここではステーを補強するという前提で手順を紹介していきます。

- 1枚だけ先にビス穴の追加・拡張をおこなう

- ステー同士を接着する

- 未加工ステーの加工・ステー全体を削る

- 仕上げ

それでは上記の各工程を具体的に解説していきます。

① 1枚だけ先にビス穴の追加・拡張をおこなう

ビス穴の追加や引っ掛かり防止用に穴の拡張が必要な場合は1枚だけ先に加工していきます。

もし、ビス穴の追加等 ビス穴関係の加工が不要な場合はこの工程は実施する必要はありません。

また、引っ掛かり防止用の穴のあけ方に関しては以下の記事をご参照ください。

② ステー同士を接着する

接着する前により接着しやすくなるよう板ヤスリ・紙ヤスリを使用して互いのステー接着面をヤスリがけします。

※今回の加工例では新規ビス穴の追加と引っ掛かり防止用の加工が必要なため片方のステーは加工済みの状態となっています。

ヤスリがけが完了したら、まず加工済みのステーにビスを通します。

ビスを通すビス穴は、ステー間で共通するビス穴 且つ接着後に使用するビス穴を優先し その箇所を含め計4箇所ぐらいビスを通しことを推奨します。

接着後に使用するビス穴が片方のステーにしかない場合(接着後にビス穴を追加するケース)は中央寄りの位置と端寄りの箇所にビスをセットして 出来る限りステー全体を同じ圧力で接着できるようにしていきます。

※今回は接着前の状態では使用するビス穴が片方のステーにしかない状態なので中央と端寄りの箇所にビスを通していきます。

加工済みのステーにビスを通したら加工済みのステーに接着剤を付け、未加工のステーを重ねてナットで固定します。

あとは接着剤が固まるまで、このままの状態で放置しておきます。

ビス周辺の接着剤を塗るのは慎重に

ステーにビスを取り付けた状態で接着剤を塗る際は、極力ビス付近の箇所には接着剤を塗らないよう注意しましょう。

ビスに接着剤が少し付着するぐらいなら、接着剤乾燥後にビスとステーが接着してもドライバーでビスを回せば外せるので問題ありませんが、接着剤が大量にビスに付着してしまうと接着剤乾燥後にビスとステーがガチガチに固定されてドライバーでビスを回してもビクともせずビス頭が潰れてしまうということにも成りかねません…

ステー同士の接着はどうして手早く作業したいところでもあるので急ぎがちになってしまいますが、くれぐれもビス周辺の接着剤を塗るのだけは慎重におこなっていきましょう。

③ 未加工ステーの加工・ステー全体を削る

接着剤が固まったらビス・ナットを取り外して、未加工ステー側に追加穴が必要な場合は加工済みステーで作った穴をガイドにして新規穴をあけていきます。

またステー全体を削る作業が必要な場合は2枚重なった状態でまとめて加工していきます。

削る作業については、接着前に1枚先に削ってから結合して、その削ったステーを目安に削るのもありですが、その場合どうしてもすでに削っているステーを削り過ぎてしまうので、ステーを2枚結合してから実施した方がステーの削り過ぎを防止することができます。

ただし、加工作業に自信がある方は、接着前に1枚だけ先に削って ステーを重ねた後にそれをガイドにして削った方が作業的には楽になると思いますので各自の加工スキルに合わせてステー補強の順番を選んで頂ければと思います。

④ 仕上げ

必要な加工がすべて完了したら、一旦ブラシがけや水洗いで削りカス等を取り除きます。

そして、最後にステーの強度を更に上げるためステーの側面に接着剤を付けていきます。

ここでは瞬間接着剤がおすすめです。

あとは接着剤の乾燥を待ってステー補強が完成となります。

最後に

今回はステー・プレートの加工時の注意点やステー・プレートなどのバンパーを補強するための方法を解説してきました。

補強とは言ってもの非常にシンプルな手順であり、必要な道具さえ揃えれば簡単にでき、補強しておけば破損することも少なくなりパーツも長持ちし無駄な出費を抑えることができるので是非チャレンジして頂ければと思います。

またステー・プレートなどのバンパー補強はフロントバンパーに適用させると恩恵が大きく、当サイトでもフロントATバンパーの作成方法を紹介しているので、よろしければこちらも一読頂ければと思います。

コメント