今回はダンガン用スプリングセットのスプリング(樽バネ)を使用したパターンのMSフレキの作成方法を解説していきます。

本記事ではMSフレキ専用の治具(じぐ)は使用せず 基本的な工具のみで作成する方法を紹介しているので、これからMSフレキを作ろうと思っている初心者にもおすすめの内容となっています、

また、樽バネを使用しないMSフレキの作り方も別途紹介しているので、樽バネが用意できないという方は以下の記事をご参照ください。

樽バネ(タルバネ)について

ここでは、樽バネの特徴や入手方法ついて解説してきます。

すぐに作成に取り掛かりたい方は必要なパーツ・工具 もしくは加工にあたっての事前説明へお進みください。

スプリング(バネ)の種類

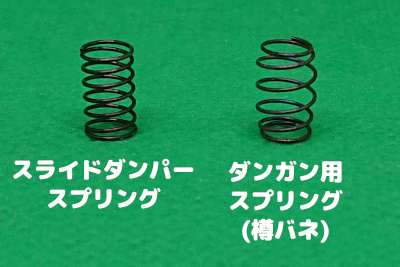

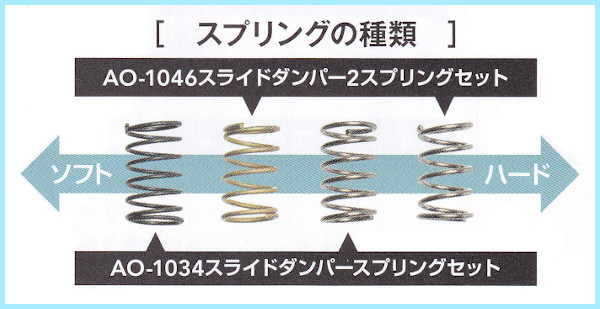

ミニ四駆において利用されるスプリング(バネ)は大きく分けて以下の2種類となります。

1つ目はスライドダンパースプリングで、主にスライドダンパーやATバンパーのギミックで使用されるものでスプリング自体もAOパーツとしてスプリングセットとスプリングセット2が販売されており、全部で4種類のバネが存在します。

そして2つ目はダンガン用スプリング(タル型)でバネの見た目が樽(タル)のようであることから樽バネ(タルバネ)とも言われており、主にMSフレキの可動箇所で使用されており、2種類のバネが存在します。

スライドダンパースプリングと樽バネの決定的な違いはバネの直径であり、スライドダンパースプリングに比べて樽バネの方が直径が大きくなっています。

そして、この樽バネの直径がMSシャーシのセンターシャーシ支柱の太さにマッチすることから MSフレキギミックのマストアイテムとも言われています。

今回はその樽バネを使用した場合のMSフレキの作成方法を解説していきます。

尚、樽バネを必要としないパターンのMSフレキの作成方法については以下に記事にて解説しており、基本的なMSフレキ作成方法はこちらで解説しているので こちらも合わせてご参照ください。

樽バネの入手方法

樽バネは、現状 正式なグレードアップパーツではないため基本的には店舗では販売されておらず、購入するには樽バネを取り扱っているネットショップを利用する必要があります。

販売しているネットショップについては「ダンガン用スプリング」で検索してもらえれば販売店舗も多数出てくるので その中から選んで購入する形となります。

ネットショップで購入する際の注意点としてダンガン用スプリングは黒4個・銀4個のセットで定価が374円(税込み)となるので それよりも高い値で購入することは控えた方が良いかと。

またネットショップの場合は商品代金以外に別途送料もかかるので できるだけ送料が安いところで購入することを推奨します。

ただネットショップだけでしか買えないのかと言うと実はそうでもなく、以下の場所でも購入することが可能です。

・タミヤ公式イベント会場での購入

ジャパンカップなどのタミヤ主催のミニ四駆公認競技会 会場の販売コーナーにて樽バネを購入することが可能です。

価格は もちろん定価の374円となっているのでジャパンカップに参加する機会があれば送料なしで購入できます。

一点注意して欲しいのは、開催会場によっては大会参加者でないと販売コーナーを利用できないことがあります。

ミニ四駆公認競技会は気軽に参加できるので、どうせ樽バネを買うのなら 大会エントリーしてレースも楽しめば一石二鳥かと。

・ミニ四駆ステーションでの購入

冒頭で「基本的には店舗では樽バネは販売していない」と言いましたが、例外もあり一部の店舗では樽バネを販売しています。

ではどういった店舗で販売しているかと言いますと、主にミニ四駆ステーションと呼ばれるタミヤ公認店舗で、私自身ミニ四駆ステーションの店舗に何軒か行きましたが、それらの店舗では樽バネが販売されているのを確認しています。

ただ全部のミニ四駆ステーションも周ったわけではないので必ずしもミニ四駆ステーションで樽バネが販売しているとは限りません。

ただ、他の店舗に比べて販売している確率は高めなので行ってみる価値はあると思います

タミヤ公認店舗についてはタミヤ公式ページで紹介されている以下のミニ四駆ステーション ショップリストを参考にしてください。

最寄りに上記店舗があるというので樽バネを求めて行ってみてはいかがでしょうか。

(ただ、必ずしも樽バネが販売しているわけではないので あしからず)

必要なパーツ・工具

ここでは別記事「MSフレキ 作り方 -準備編-」で紹介したパーツ・工具は持っている前提で、樽バネを使用した場合のMSフレキ加工で新たに必要となるパーツ・工具を紹介していきます。

今回紹介する以外のMSフレキ作成に必要なパーツ・工具については以下の記事をご参照ください。

MSフレキ作成に必要な基本的な工具は以下の記事で紹介しているのでこちらをご覧ください。

樽バネ(ダンガン用スプリング)

当然ではありますが樽バネ(ダンガン用スプリング)が必須となり、計4個必要となります。

樽バネを購入すると基本的には黒色4個・銀色4個の計8個が付属しており、バネの色による硬さの違いは以下となります。

どちらを使用するかはお好みでお任せし、基本的にはフロント・リヤすべて同じバネの硬さにするのが望ましくはありますが、マシンの構成によってはフロントとリヤで異なる硬さのバネにするのもありかもしれません。

くれぐれもフロント側の左右で異なるバネを使用するような左右アンバランスなスプリング圧力にだけはしてしまわない注意しましょう。

刃幅6mmのリュータービット

今回の穴拡張作業において必須となり、刃幅が直径6mmのリュータービットであることが条件となり 以下のビットを使用します。

※円筒型と逆円錐型についてはどちらのかのビットがあればOKです。

ビット名については商品紹介ページによっては微妙に名称が異なることがあり、個人的に一番しっくりくるビット名を使用しています。

刃幅6mmのリュータービット10本セットは類似品が多数あり、基本的にどのビットセットでも上で紹介した型は含まれているので、その時に最も価格が安いものを選ぶ形で良いと思います。

ちなみに私は購入段階で最も価格が安かった(999円で購入)サムコス製の以下のものを購入しました。

商品が届いた時点でケースにひびが入っていましたが、リュータービット自体は問題なく使えているので これで満足しています。

現時点で今回の加工に必要なリュータービットが含まれている製品を以下に掲載しておきますので、その時に最も安い もしくはお好みのものを選んでもらえれば思います。

それと、金銭的に余裕があれば このリュータービットではなく次に紹介するリュータービットがおすすめです。

アルゴファイル ダイヤモンドビット シリンダ型 5.5mm

アルゴファイルというメーカーから販売されているリュータービットで、MSフレキ加工のために作られた工具でもあります。

刃幅が直径5.5mmと先ほど紹介した刃幅6mmのリュータービットよりも若干直径が小さくなっています。

直径がやや小さいことで加工後の穴周りの強度がしっかりと保てることから、刃幅6mmのリュータービットの上位互換とも言えます。

今回のMSフレキ加工で使うならこの直径5.5mmのビットが最適なんですが、少々値段が高い(2本セットで1,320円)という欠点があります……

4.5mmドリル刃

こちらは「MSフレキ 作り方 -準備編-」の記事でも紹介している工具とはなりますが、そこでは樽バネを使用しないパターンの必須工具として紹介していたので 念のためここで再度紹介させてもらいました。

樽バネを使用しないパターンMSフレキでは非常に重要な工具ではありましたが、樽バネを使用するMSフレキにおいては加工後の後処理で使用するもので補助的な役割となります。

尚、4.5mmドリル刃は100円ショップで購入することが可能です。

加工にあたっての事前説明

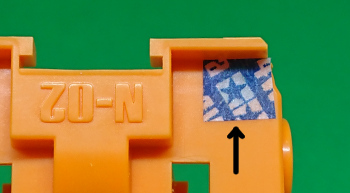

本記事では樽バネの取り付けに関連した部分に絞って加工方法を解説していくため、フロントユニット(N-02)・リヤユニット(T-01)の加工方法の解説がメインとなります。

樽バネを取り付けるための加工を必要としないパーツ(センターユニット)については別記事「MSフレキの作り方 -作成編-」にて加工方法の詳細を解説しているので そちらをご参照ください。

また、別記事「MSフレキの作り方 -作成編-」では より効率的にMSフレキを作るための基礎知識も掲載しているので、MSフレキの作成自体が初めてという方は まずは以下の記事を一読することをおすすめします。

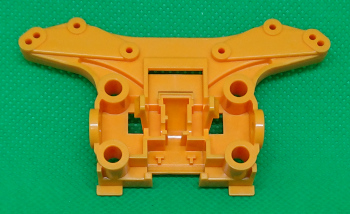

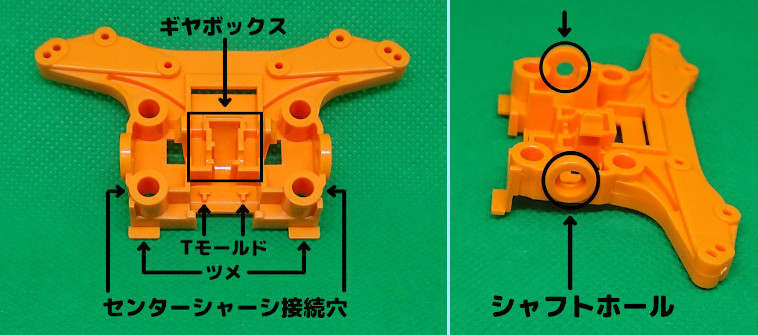

フロントユニット(N-02)の加工

ここでは樽バネを使用するパターンのフロントユニットの加工方法を解説していきます。

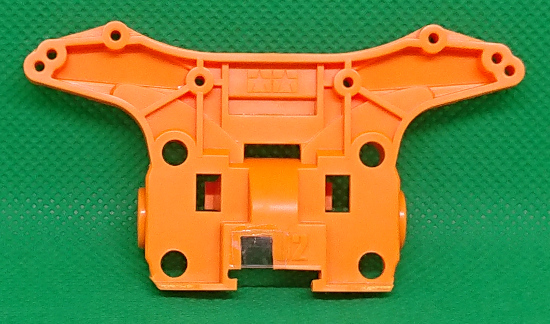

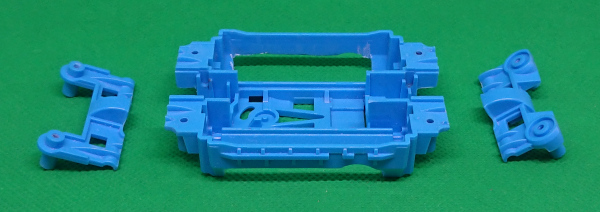

まずはフロントユニットの各部位名を紹介していきます。

今後の加工方法の解説は上記の各部位名称を用いて解説していくので、どの場所を示しているか分からなくなったら上の画像を確認してください。

すでにツメとTモールドのカットは終了している前提で解説を進めて行きます。

不要箇所のカット

フレキ可動及びフレキ可動をスムーズにするため、不要な箇所をカットしてきます。

この加工作業については樽バネを使わないMSフレキの時とまったく同じ内容となるので、具体的な加工方法については別記事「MSフレキの作り方 -作成編-」の不要箇所のカットをご参照ください。

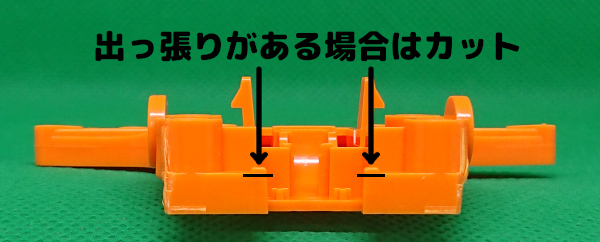

尚、今回はMSカラーシャーシセットのフロントユニットを使用していきますが、このパーツはセンターシャーシと接続する部分に小さな出っ張りがあり このままだとフレキ可動域を制限してしまうので事前にカットしておきます。

通常のマシンキットに付属しているシャーシにはこの小さな出っ張りはありませんので、通常のMSシャーシは この加工作業は不要となります。

ギヤボックス周辺のカット

ここではギヤボックス周辺を加工してきます。

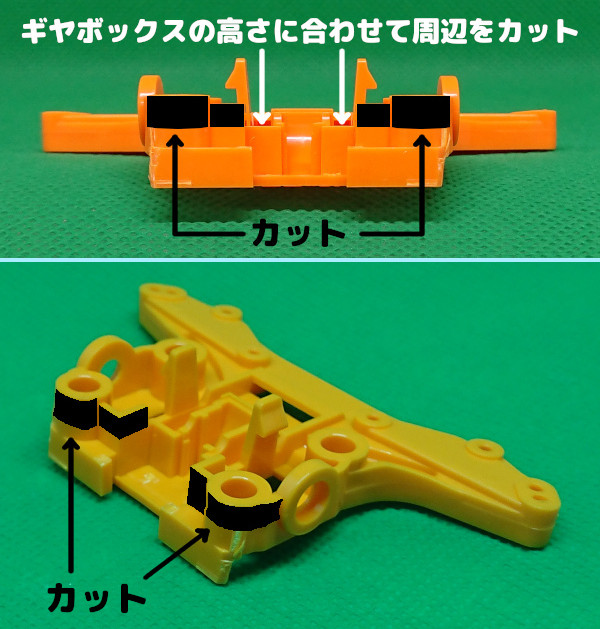

ここではギヤボックスの高さに合わせて以下の画像の黒い箇所をカットしてきます。

この箇所のカット具合でMSフレキの可動域も変わり、ギヤボックスの高さよりもさらに低くすることで より可動範囲が大きくなります。

しかし、ギヤボックス周辺を削りすぎると この次に実施する「センターシャーシ接続穴の拡張」がやりづらくなるので、可動範囲をより大きくしたい場合でも一旦はギヤボックスの高さに合わせてカットすることを推奨します。

ギヤボックス周辺のカットについては2フェーズに分けて解説していきます。

フェーズ1

まずはギヤボックス周辺をざっくりとカットしていきます。

ギヤボックスの高さに合わせカットするといっても、目安がないと間違えて余計にカットしてしまう可能性もあります。

間違わないためにも油性ペンやマルチテープなどで以下の画像のようにカットする境界線を分かりやすくすることで カットがやり易くなります。

カットする目印を付けたらニッパーでひたすら切り落としていきます。

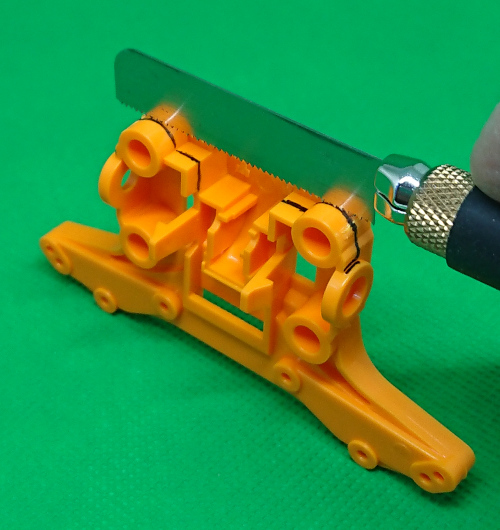

クラフトのこの扱いになれている方であれば、以下の画像のようにフロントユニットの真横からカットする境界線めがけてのこ刃を入れ、ある程度削れたら今度は縦からのこ刃を入れる やり方の方が早いかと。

ただ、のこ刃だけでは削り取れない箇所が出てきたりするので、その場合はニッパーで切り落としましょう。

そして、以下の画像の形まで削ってフェーズ1は完了です。

このフェーズ1では必ずしも綺麗に仕上げる必要はありませんので、境界線を越えない程度にカットしておけばOKです。

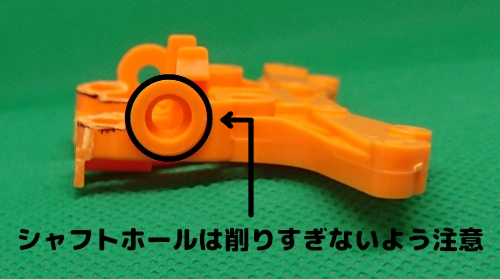

シャフトホールはしっかり残す

上記作業をする際にシャフトホールを削りすぎてしまうと、シャフト・タイヤ周りの耐久性が落ち駆動に影響してしまうことがあるので、シャフトホイールの周りの削りすぎには注意しましょう。

ただし、シャフトホールが多少削れる分には問題ないので、少しぐらい削れてしまっても気にせず作業を続けていきましょう。

フェーズ2

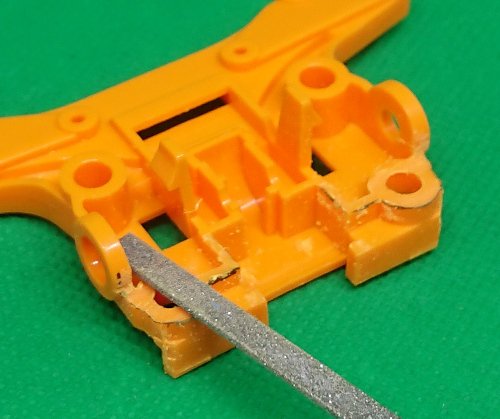

ニッパーでざっくりカットし終わったら、棒ヤスリを用いてカット面を綺麗に整えていきますが、このフェーズ2作業前に「センターシャーシ接続穴の拡張」を先に実施しても構いません。

基本的には次に紹介する順番で作業した方が効率よく進められるわけですが、この段階で「センターシャーシ接続穴の拡張」を実施することで 穴の拡張しすぎることを防ぐことができます。

このことから「どうしても穴拡張を失敗したくない!」ということであれば このフェーズ2の作業は一旦保留して先にセンターシャーシ接続穴の拡張を実施することをおすすめします。

そして、フェーズ2では棒ヤスリを用いて、カット面を綺麗に整えていきます。

カット面を綺麗に整えるやり方はご自分のやり易い方法でお任せしますが、加工方法の1例として私が実践している方法を紹介していきます。

まずは大きめの棒ヤスリでギヤボックス周辺全体を一気にヤスリがけしてギヤボックスと同じ高さになるところまで削っていきます。

大きめの棒ヤスリを使用する際のおすすめな削り方としては、以下の画像のように自分から削る面が見えるようにしてヤスリがけすると加工面も斜めになりづらく綺麗に削りやすくなります。

利き手にヤスリを持って反対の手にフロントユニットを持つと やり易いです。

ただ、手が削りカスまみれになってはしまう欠点はありますが…

尚、上の画像ではツボサンの棒ヤスリで二穴同時に削っていますが、同時に穴を削る際は くれぐれもヤスリの側面でシャフトホールを削りすぎてしまわないよう注意しましょう。

※多少削れるぐらいなら問題ありません。

ツボサンの棒ヤスリを使用する場合は片側面はヤスリ面でもう片側面はヤスリがないので、ヤスリがない側面の方をシャフトホール側にセットして削るようにしましょう。

大きめの棒ヤスリを使用すると2穴同時に削れるわけですが、どうしても削り切れない箇所が出てきます。

そこで 大きめの棒ヤスリで適切な高さまで削ったら、次に削り切れなかった箇所も同様の高さに削っていきます。

削り切れない箇所が大きな出っ張りであれば最初にニッパーでざっくりとカットし、上げに小さめの棒ヤスリで削り切れなかった箇所もギヤボックスと同じ高さになるように削っていきます。

ちなみに上の画像の棒ヤスリは100円ショップで買えるものですが、大きめの棒ヤスリが無い方は この棒ヤスリで1穴づつ削っていくのもありです。

上の画像のさらに小さい棒ヤスリも100円ショップで購入することができます。

ギヤボックス周辺を均等に削ったら「ギヤボックス周辺のカット」は完了となります。

センターシャーシ接続穴の拡張

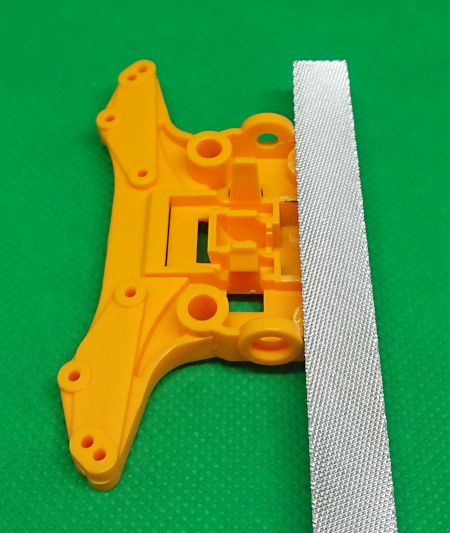

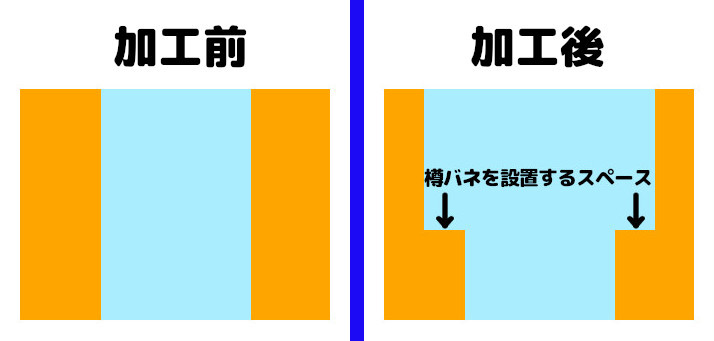

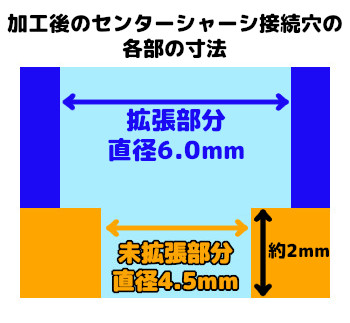

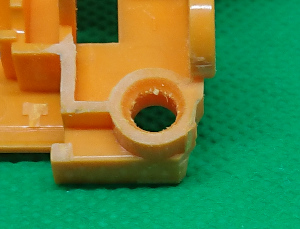

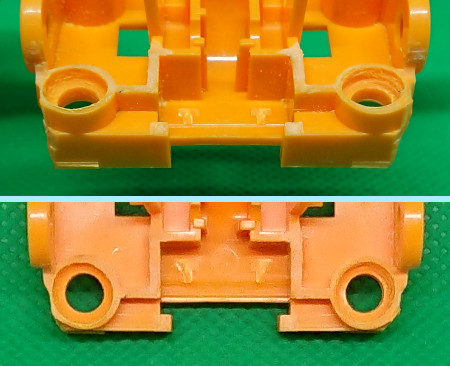

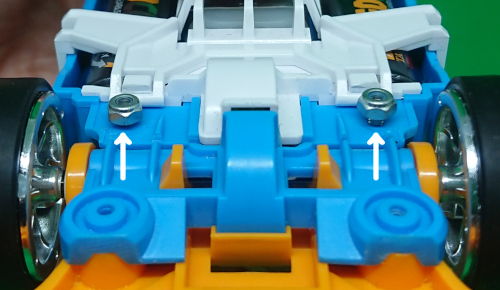

ここではセンターシャーシ接続穴に樽バネを設置できるようにするためにセンターシャー接続穴を以下の画像のように拡張し センターシャーシ接続穴の中に段差を作っていきます。

加工後の各部の寸法は以下となります。

※穴の上部については各部分を見分けやすくするよう敢えて青色に変えてします。

上のイメージ画像の直径6mmに拡張した部分に樽バネがすっぽりとハマるようになり、穴内の段差によって樽バネを穴の中にしっかりと固定することができるようになります。

尚、これ以降は上記イメージ画像の直径6mmに拡張した部分(青色の箇所)を「拡張部分」、穴を拡張していない穴の下部(オレンジの箇所)を「未拡張部分」と呼んで解説を進めて行きます。

そして、今回の加工では未拡張部分の穴の深さを2mm程残すようにセンターシャーシ接続穴を拡張していきます。

未拡張部分の深さを2mmより更に大きくすれば樽バネの圧力が強くなり、逆に2mmよりも小さくすれば樽バネの圧力が弱くなります。

どのくらいの残すかはお好みで構いませんが未拡張部分を2mm未満にして狭くしすぎてしまうとMSフレキのガタの原因ともなりますので、できれば2mm程残すことを推奨します。

加工方法は以下の3フェーズに分けて解説していきます。

穴拡張 フェーズ1

このフェーズ1の作業はフェーズ2で使用するリュータービットを 穴の中央部分に通しやすくするためであり必須ではありませんので、リューターの扱いに慣れている方はフェーズ1は飛ばして次のフェーズ2に進んでもらって構いません。

リューター使用経験が浅く 初めて穴あけをするという方は一旦 このフェーズ1を実施することを推奨します。

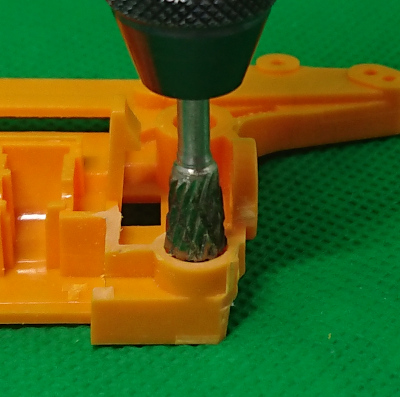

フェーズ1ではポイント型のビットを使用します。

ポイント型ビットを穴に対して垂直に当てます。

ビットを当てる時間は2,3秒程 軽めに当てるだけでOKで、穴の入り口の深さ1mm弱程度 少し削るだけで十分です。

ここでの作業はあくまでフェーズ2で使用するビットを通しやすくするための作業なので、くれぐれもビットを当てすぎて穴の奥まで拡張してしまわないよう注意してください。

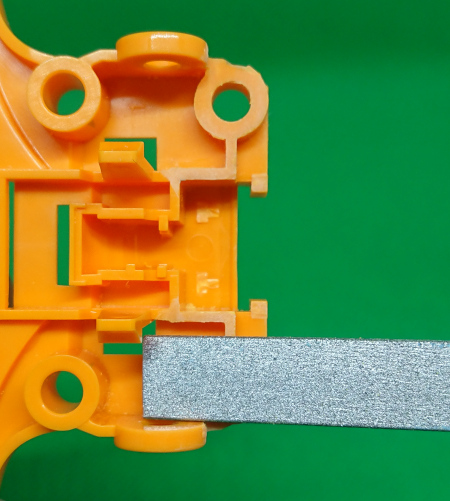

穴拡張 フェーズ2

フェーズ2の作業は次のフェーズ3で使用するビットを穴に入れやすくするために穴の入り口を拡張していきます。

穴の入り口が未拡張の状態でフェーズ3を実施すると穴の周りを均等に拡張できずに穴が破損してしまうこともあるのでフェーズ2は必ず実施するようにしてください。

フェーズ2ではビット先端が丸みを帯びた先丸円筒型ビットを使用します。

先丸円筒型ビットを穴に対して垂直に当て、円筒部分が穴の入り口に ほんのわずかに入った時点で作業を終了とします。

ビットを当てすぎると未拡張部分が幅が狭くなってしまうので、ビットを当てすぎてしまわないよう注意してください。

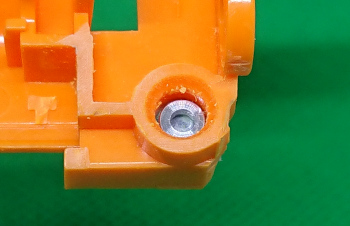

以下の画像のような感じに削れればフェーズ2の作業は終了となります。

穴拡張 フェーズ3

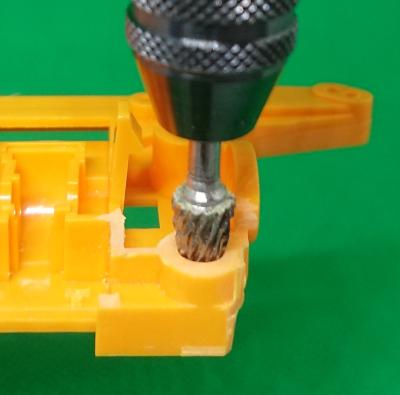

フェース3では樽バネを設置するためのスペースを作っていきます。

ここでの穴拡張作業は適切な穴の深さになるよう精度が要求されるわけですが、何も目安がないままだとと どのくらい削るべきかが分かりません。

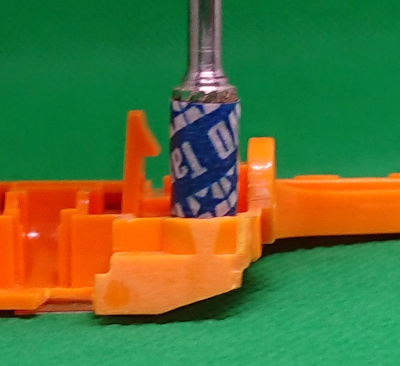

そこでリュータービットで穴を削る前に、適切な穴の深さまで削るための目印を以下の方法で準備していきます。

まず穴の裏面にマルチを貼ります。

上の画像は結構しっかりとマルチテープを貼っていますが、ギリギリ剥がれないぐらいで 軽めに貼り付ける感じで構いません。

次に穴の表面から1.5mmスペーサーを1個入れます。

この際に1.5mmスペーサーは底のマルチテープにしっかりとスペーサー全体が張り付くようにピンセット等でしっかりと配置します。

次に1.5mmスペーサーの上に小ワッシャー3枚を乗せます。

ここで1.5mmスペーサーと小ワッシャー3枚を入れた理由は、小ワッシャーの厚さは約0.3mmであり、1.5mmスペーサーと小ワッシャ3枚の合計で厚さが約2.4mmとなるからです。

このスペーサーと小ワッシャーは未拡張部分を残す幅の目安であり、未拡張部分を2mm程 残すのであれば小ワッシャーを2枚にして2.1mmで十分なわけですが 削りすぎを防ぐために敢えて小ワッシャーを3枚適用しています。

※削り過ぎを心配される方は上記のパーツ構成ではなく3mmスペーサー 1個でも構いません。

(とにかく穴加工を失敗したくない方は3mmスペーサーを推奨します)

上記の削る目印の準備ができたらリュータービットを穴にあてていきますが、使用するビットは以下のいずれかのビットを使用します。

いずれも同じように加工できるのでお好みで構いませんので、ビットを決めたら穴に対して垂直にビットを当てます。

(今回は逆円錐型を使用していきます)

※アルゴファイル ダイヤモンドビット シリンダ型 5.5mmを用意している方は、上のリュータービットの代わりにアルゴファイルのリュータービットを使用していきます。

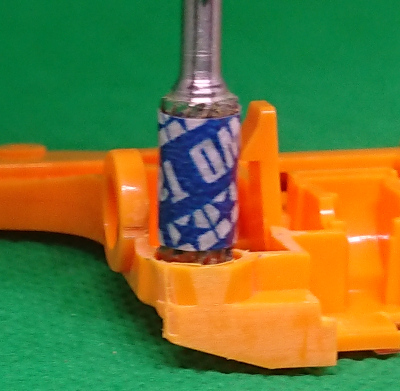

そして、ビット当て続けると設置した小ワッシャー・スペーサーが押され そのままマルチテープも押され 穴の底のマルチテープが剥がれるか膨らみができます。

この状態になったらリュータービットでの穴拡張は完了となるので、裏面のマルチテープを剥がします。

(上記のやり方は少々手間がかかる方法ではありますが、2つ目の穴拡張は別の方法でもっと楽にでき 詳細方法については後述します)

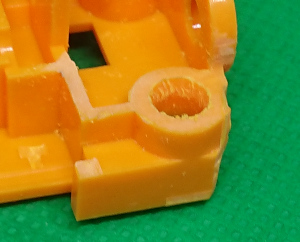

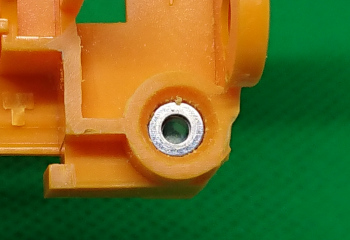

これで穴の拡張は完成したわけですが、リュータービットを外して穴を見ると、バリ(不要な出っ張り)が出て 穴の奥が狭まっている状態になっています。

このバリを取るために4.5mmドリル刃を通します。

ドリル刃は貫通させても構いませんが、ドリル刃を何度も貫通させるとセンターシャーシ接続穴の未拡張部分が拡張され、ガタつきの原因にもなってしまうので、貫通させる場合は1回程度に留めておきます。

もし、拡張部分の削り方が甘く 再度リュータービットで削る必要が出た場合は 再度バリがでますが、そのバリを取るために4.5mmドリル刃を当てる場合は極力貫通させないようにしてバリを取りましょう。

ここまでの作業がすべて完了したら、もう1つの穴も穴拡張 フェーズ1~フェーズ3の加工を施して、樽バネ設置用の穴拡張は完了となります。

フェーズ3のリュータービットを当てる作業の際に ビットがブレてしまうと拡張部分の直径が6mm以上に拡張されてしまうことがあります。

しかし、拡張部分の直径が6mmよりも大きくなってもフレキ可動のガタつきには影響しませんのでご安心ください。

ただ、拡張部分の直径が大きくなりすぎると穴自体の強度が落ちてしまい、最悪穴の周りが破損することがあるので ガタに影響しないからといっても削り過ぎには十分注意してください。

ちなみに上記の穴拡張後の画像も直径6mmよりもやや広めとなっています。

2つ目の穴拡張時は上記のようにマルチテープ・スペーサーなどを使用しなくてもビット側に目印を付けるだけで より正確な深さの穴にすることが可能となります。

やり方は、まず正確な深さに加工した穴に円筒型ビットを入れて、穴の入り口の部分にマルチテープを貼ります。

※ここでは穴の深さを確認するだけなのでリューターを起動させる必要はありません。

ここで使用するビットは逆円錐型でも構いませんが、マルチテープが綺麗に貼りやすい円筒型の方がおすすめです。

マルチテープを貼り終えたら、まだ拡張していない穴の方にビットをあて マルチテープのラインの所まで削っていきます。

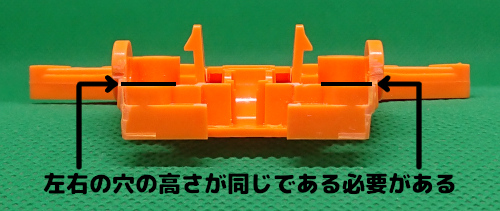

この加工で重要なのは、左右の穴の高さ(拡張部分の穴の入り口のライン)が同じであることです。

左右の穴の高さが違うとマルチテープのライン通りにビットを当てても左右の未拡張部分の穴の深さが変わってきてしまうので注意してください。

逆を言うと、常に穴の高さをギヤボックスと同じラインで統一させておけば、今後フロントユニットを量産する時は正確な穴の深さになっている個体をベースにしていけば、このやり方で簡単に穴を拡張することが可能になります。

穴拡張 フェーズ4

フェーズ4では「未拡張部分の深さ」と「左右の穴の深さが同じか」を以下の2つの方法で確認していきます。

まず、いずれの確認方法も事前に穴の裏面にマルチテープを貼っておきます。

1つ目の確認方法は、穴の表から1.5mmスペーサーと小ワッシャーを入れて穴の深さが適切かどうかを見ていきます。

小ワッシャーは1枚で0.3mmなので、1枚追加して1.8mmの高さ、2枚追加して2.1mmの高さとなります。

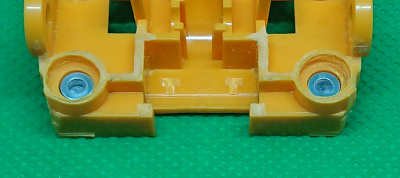

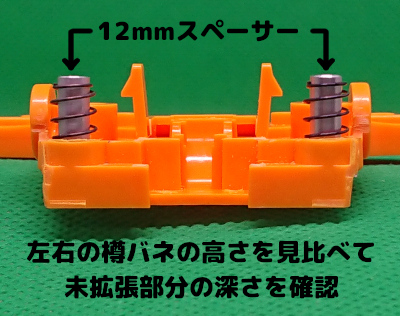

2つ目の確認方法は、穴の表から12mmスペーサーを入れ、その上に樽バネを設置します。

こうすることで左右のスペーサーは同じ高さとなるので、樽バネがスペーサーのどの位置まで達しているかを見て、左右の樽バネの高さが同じかどうかを確認してきます。

ちなみに上記の状態は未拡張部分の深さが2mmよりも僅かに浅い状態(2mm未満)となっています。

上記の方法で確認し左右のバランスが悪ければ 穴の拡張の深さが浅い方(樽バネの位置が高い方)にリュータービットを当て さらに削っていきます。

ただ、あまり削り過ぎてしまうとMSフレキがガタついてしまうのでくれぐれも削りすぎには注意してください。

穴拡張後の加工作業について

上記の穴拡張後のフロントユニットの加工作業については、樽バネを使用しないパターンのMSフレキ加工とまったく同じになるので、続きの加工作業は当サイト別記事「MSフレキ 作り方」の以下の解説項目を参考にしてください。

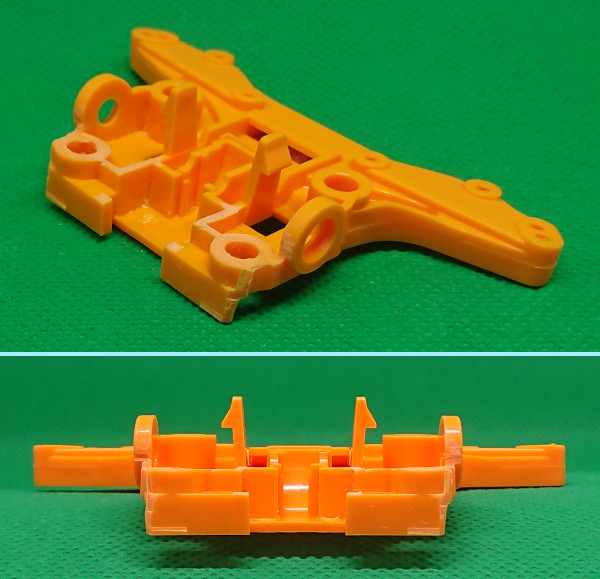

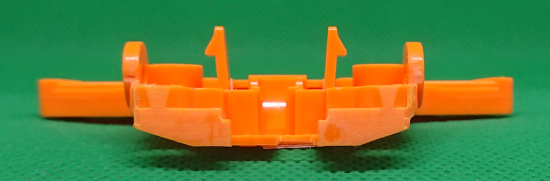

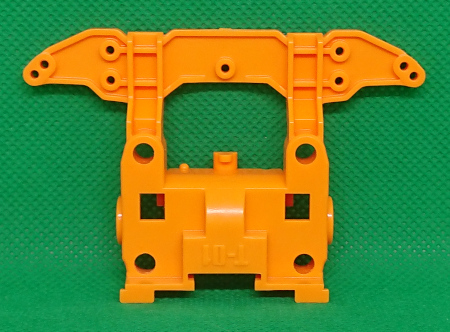

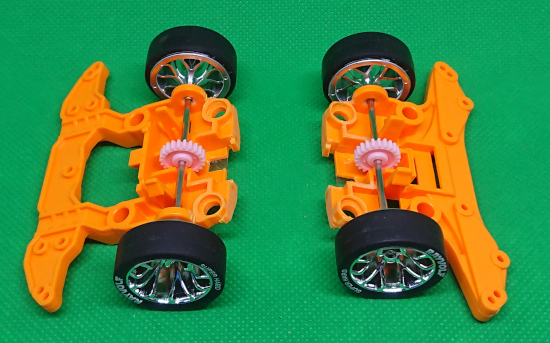

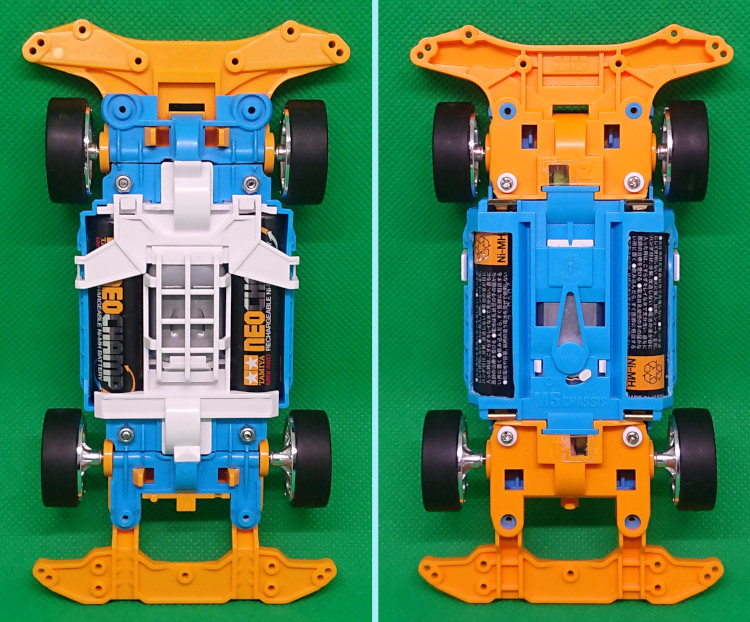

そして、上記の加工作業すべてが完了した形が以下となります。

これでフロントユニットの加工は完了となります。

可動確認

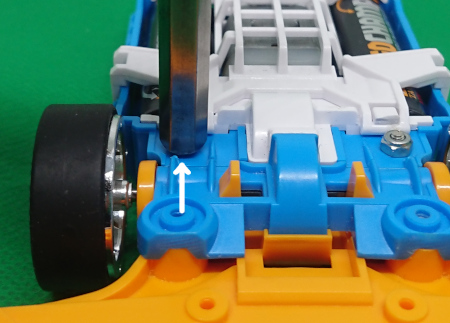

フロントユニットのすべての加工が完了したら、センターシャーシと結合させ可動を確認していきます。

※可動確認をする際は、事前にセンターシャーシの加工を済ませておく必要がありますので、まだの方は 先にセンターシャーシの加工を実施してください。

この段階では樽バネは使用せずに、センターシャーシとフロントユニットだけで可動がスムーズにいくかを確認してきます。

確認する際に削りカスが原因で可動がスムーズにいかないこともあるので、事前にブラシがけか水洗いを実施し 削りカスを取り除いておきます。

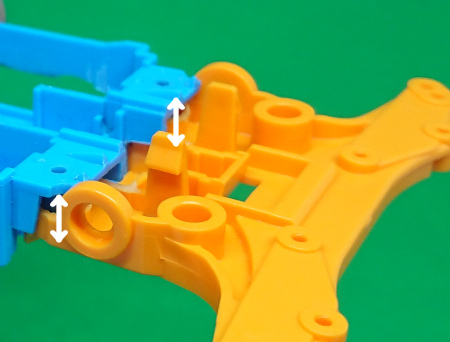

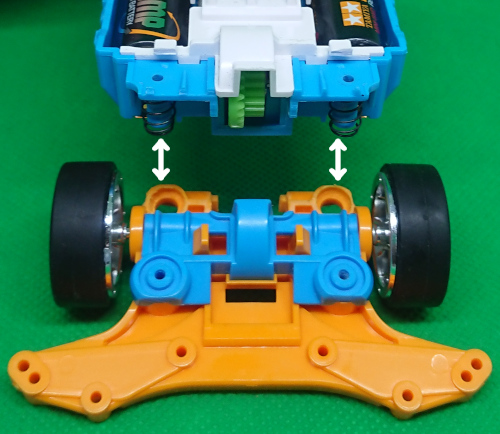

そして、以下の画像のようにフロントユニットを上下に移動させ、引っ掛かりがなくスムーズに移動できることを確認します。

もしスムーズにいかないようであれば別記事「MSフレキの加工精度を上げる方法」の【可動をスムーズにする方法】を参考にして、可動がスムーズになるように加工していきましょう。

尚、ここでの可動確認はシャフト・ギヤなどのパーツは取り付けず、フロントユニットとセンターシャーシのみの構成で問題ありません。

ただし、実際にギヤなどのパーツを取り付けるとスムーズさが落ちてしまうので、この段階では可動がスムーズに行くというよりもスカスカに動くぐらいがいいかもしれません。

どのくらいが適切なスムーズさ なのか判別できなければ追加の加工作業は一旦控えて 最後の仮組みの可動確認の時に加工をするか否かを判断しても構いません。

リヤユニット(T-01)の加工

リヤユニット(T-01)の加工については基本的にはフロントユニットの加工と同様の内容になります。

リヤユニットの加工工程については各リンク先を紹介しながら解説していきますが、ほぼフロントユニットと同様の内容となるので、フロントユニットの加工の冒頭から同じように加工を進めてもらって構いません。

フロントユニットと同様の加工内容となり、ツメ・Tモールド・センターシャーシ接続穴の側面をカットしていきます。

加工方法については別記事「MSフレキ 作り方」の【不要箇所のカット】をご参照ください。

フロントユニットと同様の加工内容となり、MSフレキの可動域を広げるためにギヤボックス周辺をカットしていきます。

加工方法については本記事内の「ギヤボックス周辺のカット」をご参照ください。

フロントユニットと同様の加工内容となり、センターシャーシ接続穴の中に樽バネを設置するためスペースを作っていきます。

加工方法については本記事内の「センターシャーシ接続穴の拡張」をご参照ください。

可動域の調整及び可動をスムーズにするために ツメ周りとギヤケースの外側のセンターシャーシを接触する部分を加工していきます。

加工方法については別記事「MSフレキ 作り方」の【ツメ周りの加工】と【ギヤケース外側の接触部分の加工】をご参照ください。

基本的にはこの加工もフロントユニットと同じ内容となりますが、リヤユニットの作りの特性により多少加工が甘くてもスムーズに可動させることができます。

MSフレキ可動時にカウンターギヤがTモールドがあった箇所と干渉してしまうため、Tモールド箇所を加工していきます。

この作業に関してはフロントユニットとは加工方法が若干異なり、詳細は別記事「MSフレキ 作り方」の【フロントユニット加工と異なる点 -その2-】をご参照ください。

以上がリヤユニットの加工方法の紹介となります。

センターシャーシの加工

センターシャーシの加工については樽バネを使用しないパターンのMSフレキ加工とまったく同じ作業となるので、別記事「MSフレキ 作り方」の【センターシャーシの加工】をご参照ください。

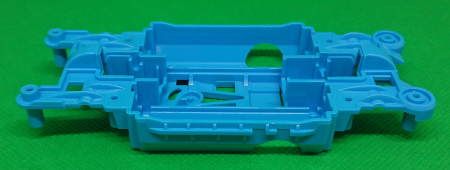

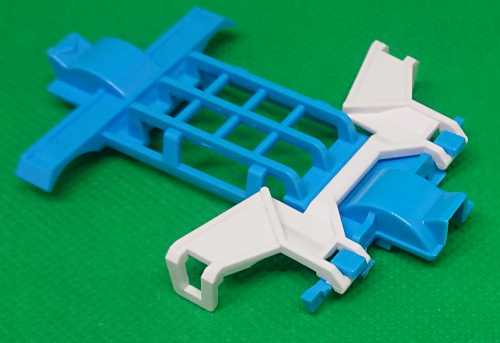

センターシャーシ加工が完了した形が以下となります。

上の画像では電池をセットする箇所を切り抜いていますが、これはMSフレキ加工においては必須ではないのでお好みで構いません。

組み立て

フロントユニット・リヤユニット・センターシャーシの加工が完了したら、最後に各パーツを結合させMSフレキを完成させます。

尚、センターシャーシの仮組み・加工については別記事「MSフレキ 作り方」とまったく同様の内容となり、センターシャーシのパートについては別記事の【センターシャーシの組み立て】と【電源スイッチの加工】をご参照ください。

特にカウンターギヤがあるかないかでMSフレキ可動の感触もだいぶ変わってくるので、各パーツの取り付けが面倒でもカウンターギヤだけは必ず取り付けてください。

※電池についてはここでは取り付けなくても良いですが、電池の重さがあるかないかでフレキ可動の挙動も変わったりしてくるので、できれば電池も取り付けておくことを推奨します。

仮組み・可動確認

ここではシャーシにギヤ等を取り付けた状態でMSフレキ可動を確認するために 一旦各パーツを仮で組みてていきます。

まずはフロントユニット・リヤユニットにギヤ・シャフト・ホイール等の実際の走行時に取り付けるパーツをセットします。

次にセンターシャーシから切断したユニットカバーを取り付けます。

次にセンターシャーシの支柱部分に樽バネをセットします。

樽バネは支柱の奥までしっかりとセットしていきます。

指でセットしづらければピンセットなどを使いましょう。

使用する樽バネについては、黒色と銀色がありますが黒色の方が柔らかくなり スプリングが柔らかい方がフレキ可動も確認しやすいので、まずは黒色の樽バネを使用することを推奨します。

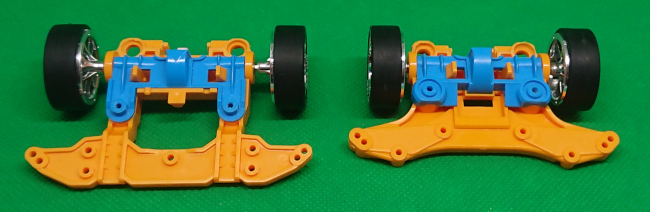

センターシャーシに樽バネを設置し終えたら、フロントユニット・リヤユニットのシャーシ間接続穴にセンターシャーシの支柱を通します。

センターシャーシとフロント・リヤユニットの結合が完了したら、平らな所にマシンを置いてセンターシャーシを上から押してみてスムーズに可動するか確認します。

尚、フロントユニット・リヤユニット両方を装着した状態でなくても、以下の画像のように片方のユニットごとに可動を確認しても構いません。

ここで可動がスムーズにいかないようであれば、別記事「MSフレキの加工精度を上げる方法」の【可動をスムーズにする方法】を参考にし、スムーズにいかない原因がどこなのかを調べましょう。

再度加工が必要であれば一度パーツを分解して該当箇所を加工していきます。

MSフレキ可動に問題がなければ仮組み・可動確認は終了となります。

本組み

最後に各パーツを本組みしてMSフレキを完成させていきます。

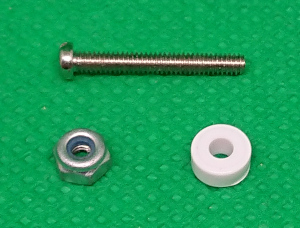

先程の仮組み・可動確認をした状態から本組み していくわけですが、まずはプラベアリング・ビス(15mm)・ナットを用意します。

※お辞儀防止ステーを用意している場合はプラベアリングは不要です。

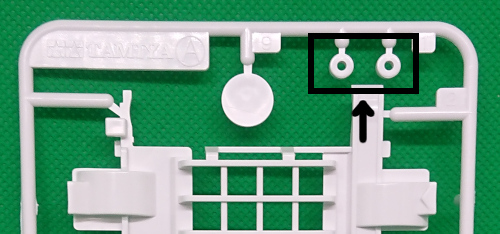

ここで使用するプラベアリングはカウンターギヤ用のものを使用し計4個必要になるんですが、こちらはMSシャーシキット内に2個しかありません。

このためMSシャーシのマシンを2キット以上所有している必要があり、所持していない場合はシャフトホールに取り付けるプラベアリングを代用品として使ってみてください。

ただしシャフトホール用のプラベアリングは直径が大きめで、そのまま取り付けるとフロント・リヤユニットに干渉してしまうので、ヤスリ等で削って直径を小さくします。

※ここでは綺麗に円形に削る必要もなく最悪四角形になっても構わないので干渉しない大きさに加工していきます。

それ以外の代用品としてはFRPプレートの余りがあれば、そちらを干渉しないサイズに切り取って使用するのもありです。

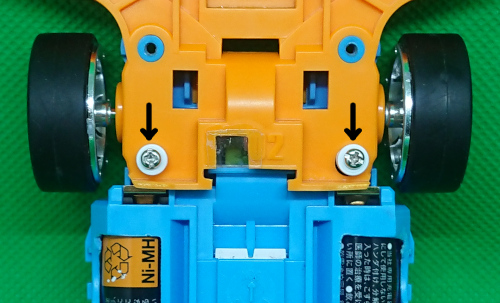

そして上記パーツが揃ったらセンターシャーシとフロント・リヤユニットを結合させた状態でシャーシ裏面にプラベアリング・ビスを取り付けます。

次にシャーシ表面にロックナットを取り付けますが、まずは工具を使わずに手で締め付けるだけで構いません。

尚、フロント・リヤユニットを裏面から押さないと表面のロックナットを取り付けるビスのスペースができないので、フロント・リヤユニットを押したままの状態でロックナットを取り付けていきます。

ロックナットを手で仮固定したら、表面からボックスドライバーでロックナットを固定しながら裏面のビスをプラスドライバーでしっかりと締めていきます。

ちなみに上記のギヤカバーはツメの箇所をカットした状態のものとなります。

ギヤカバーが未加工の場合フロント側のナット取付がやりづらくなるので、その場合は一旦電池とギヤカバーを取り外し ビス・ナットでフロントユニットを固定後に再度電池とギヤカバーを取り付けてください。

尚、ギヤカバーのツメの箇所のカットについては別記事の「ロックナットを取り付ける方法」という項目でギヤカバーの加工方法を詳しく解説しているのでそちらをご参照ください。

最後にバッテリーホルダーを装着し 樽バネを使用したMSフレキが一旦完成となります。

※ギヤカバーを未加工の場合、フロント側はロックナットが干渉してバッテリーホルダーが装着できないので、その場合は一度ギヤカバーを取り外してギヤカバーにバッテリーホルダーをセットした状態で取り付けてください。

これでMSフレキは完成したわけですが、この後にマシンをメンテナンスする際にバッテリーホルダーが外しづらいという問題が発生します。

この問題については別記事「MSシャーシ ギヤカバーの簡単外し方」の【ギヤカバーの簡単な外し方】の所でバッテリーホルダーの簡単な外し方を解説しています。

バッテリーホルダーがうまく外せない方は以下の記事をご参照ください。

最終確認

シャーシの組み立てが完了したら、センターシャーシを指で押したり・シャーシを上から落としたりして、フレキ可動に問題ないかを確認します。

理想的なフレキ動作としては「スッ」と素早く戻るのではなく「すー」とゆっくり戻るのが望ましく、素早く戻ってしまう場合はスライドダンパーグリスを使ってフレキ可動を減衰させていきます。

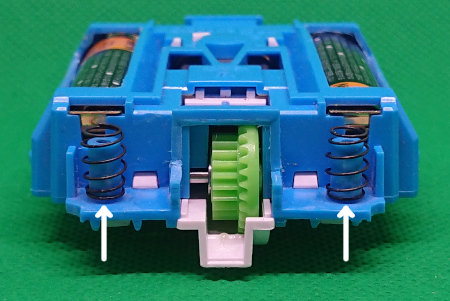

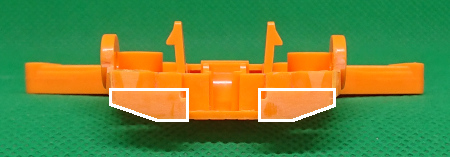

グリスを塗る場所は基本的にセンターシャーシとフロント・リヤユニットの接触する箇所であればどこでもいいんですが個人的におすすめなのは以下の箇所です。

上画像の箇所は比較的にシャーシ間の接触面積も大きいのでグリスを付けた際の効果が出やすく、拭き取りやすい箇所でもあるのでグリスの粘度をいろいろ試すのもやりやすくおすすめです。

グリスを付ける以前に、フレキ可動自体がスムーズにいかないということであれば、以下の別記事[MSフレキの加工精度を上げる方法]を参考にして よりスムーズな可動になるよう追加で加工をしてみください。

MSフレキ完成

自分の理想のフレキ可動になったらMSフレキの完成です!

あとはお辞儀防止ステーを付ければより精度の高いMSフレキになり、フロント・リヤバンパーが不要であれば切断して自分好みの改造をしていきましょう。

※お辞儀防止ステーの作成方法やフロント・リヤバンパーの切断方法については以下の記事で紹介していますので、こちらもよろしければご参照ください。

最後に

以前、当サイトで樽バネを使用せずにMSフレキを作る方法を解説してきましたが、昨今樽バネもだいぶ入手しやすい状況になってきたので今回は樽バネを使用したパターンのMSフレキ加工を解説してきました。

そして、今回も前回と同様にMSフレキ加工に特化した治具(じぐ)などは使用せずに作れる方法を紹介しているので、基本的なパーツ・工具さえあれば誰にでもできるMSフレキとなっています。

(刃幅6mm、5.5mmのリュータービットは少し特殊な工具ではありますが…)

樽バネの入手方法については本記事序盤の「樽バネの入手方法」でも紹介したように、ミニ四駆公認競技会(ジャパンカップなど)の会場で入手可能です。

公式大会に参加した際は記念に樽バネを購入しMSフレキ加工にチャレンジしてみてはいかがでしょうか。

そして、本記事をきっかけに自分の理想とするMSフレキを作成して頂ければ幸いです。

コメント