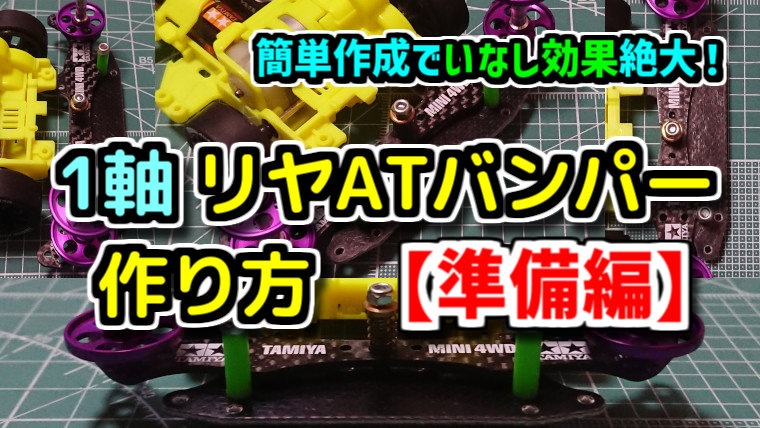

今回は1軸のリヤATバンパーの作成方法を解説していきます。

過去に当サイトでは2軸タイプの当サイトでリヤATバンパーの作成方法を解説しましたが、その時は2軸タイプを紹介しており今回は1軸タイプとなります。

そして、今回紹介する1軸ATバンパーは当サイトで紹介しているバンパー系の中で最も加工工程が少なく 且つ1軸アンカーに匹敵するいなし効果を持つものとなっています。

更には、入手しやすいパーツと基本的な工具で且つシンプルな加工作業となっており、必要パーツも少なく低予算でできるためのミニ四駆歴が浅い初心者の方でも簡単にできる改造となっています。

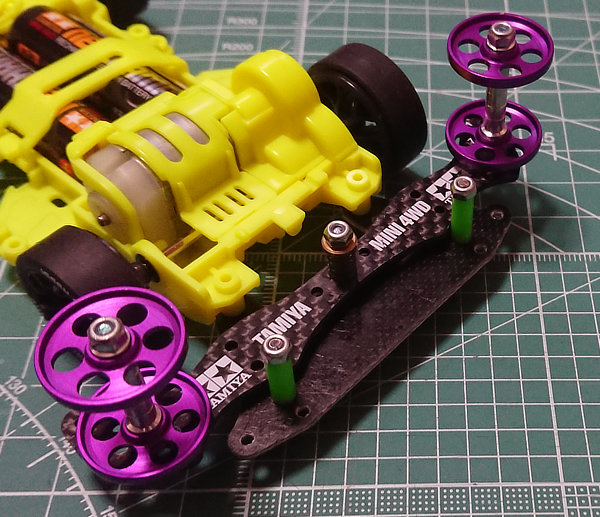

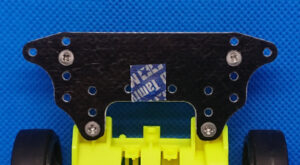

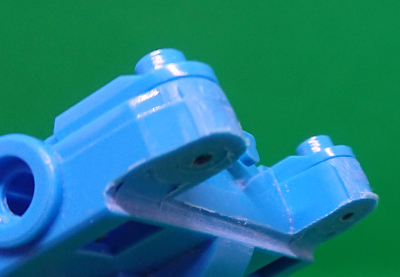

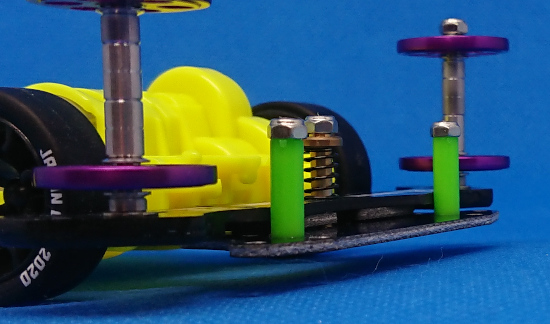

完成したリヤATバンパーは以下のような形となります。

尚、今回の作成に必要なパーツ・工具の詳細については以下の「準備編」にて紹介しているので、そちらをご参照ください。

また、今回紹介するものよりも若干加工難度は上がりますが、よりいなし効果が高い1軸リヤアンカーの作り方を以下の記事にて詳しく丁寧に解説しているので 更に本格的な改造をしたい方はこちらもご参照ください。

シャーシの加工

リヤATバンパーの加工にあたり、シャーシ側でリヤATバンパーを設置するための加工が必要となります。

※VZシャーシは加工の必要はありません。

各シャーシの加工方法については以下の記事にて解説しているので、まだシャーシの加工が完了していないという方はご参照ください。

尚、上記の記事ではMS・MA・VZ・FM-Aシャーシの加工方法を解説しています。

リヤブレーキステーの加工

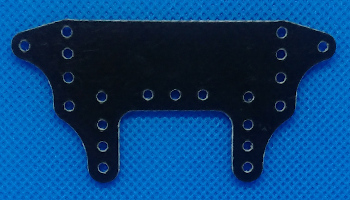

ここではリヤATバンパーの土台となる リヤブレーキステー(以下 ブレーキステー)を加工方法を解説していきます。

リヤATバンパーの土台ということで そこそこの負荷がかかるためカーボンタイプが理想ですが、なければFRPタイプでも問題ありません。

(今回はFRPタイプを加工していきます)

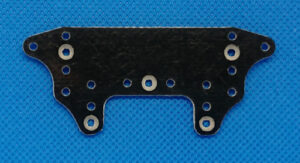

ブレーキステーの加工については、皿ビス加工と干渉箇所のカットをおこなっていきます。

皿ビス加工

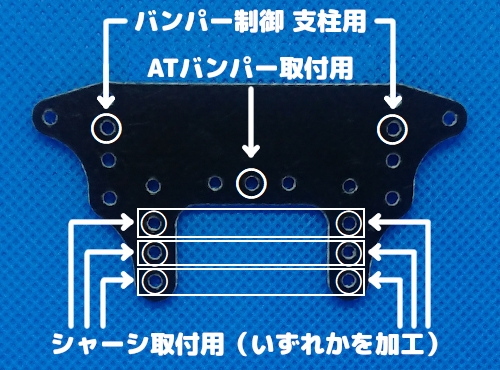

リヤATバンパーで使用するビス穴(シャーシ取付用・ATバンパー取付用・バンパー可動制御 支柱用)に皿ビス加工をしていきます。

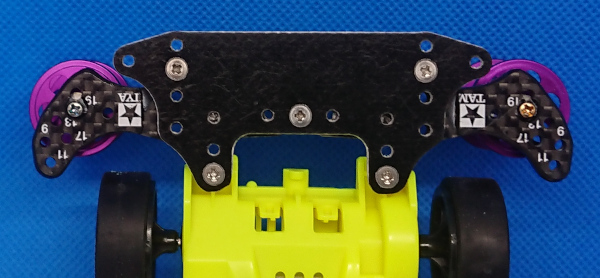

シャーシ取付用のビス穴については上画像の3列のいずれか 使用する2箇所のビス穴だけ皿ビス加工をすればOKです。

使用するビス穴の位置によって「マシンの全長」「ローラーベースの幅」が変わり、上の列に行けば行くほどマシン全長は短くなり・ローラーベースの幅が短くなります。

反対に下の列に行けば行くほどマシン全長は長くなり・ローラーベースの幅が長くなるので、これらのことを考慮して ご自分のマシンに適したビス穴を選んでいきます。

尚、一番上の列を使用する場合はシャーシとバンパーが干渉しやすくなるので、別途シャーシ・バンパーの加工が必要になることがあります。

現時点でどの列のビス穴を使用して良いのかわからない場合は一旦3列6箇所のビス穴すべてに皿ビス加工をして、後ほどシャーシにセットしながら決めても構いません。

皿ビス加工にはリューターの皿ビス加工用ビットを使用します。

今回は真ん中の列のビス穴を使用しシャーシに取り付けるので、真ん中の列に皿ビス加工をしていきます。

皿ビス加工はすべて同じ面におこない、皿ビス加工した面を裏面として使用していきます。

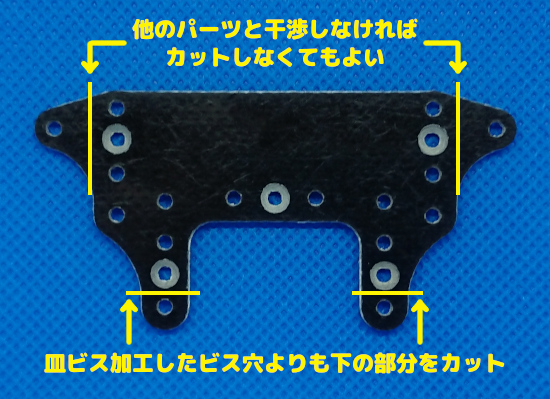

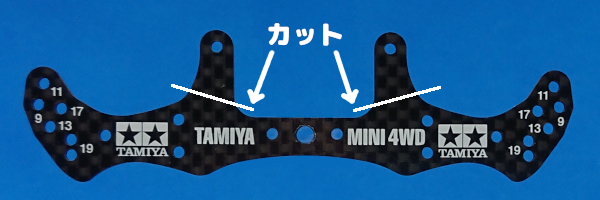

干渉箇所のカット

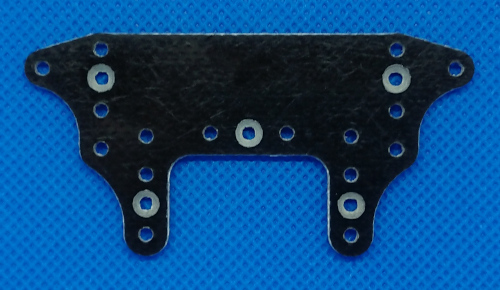

続いてはブレーキステーの他のパーツと干渉する箇所をカットして整えていきます。

両サイドのカットについては、現時点で干渉するかどうか分からなければバンパー完成後のパーツ結合時に干渉するかどうかを確認してからでも問題ないので一旦保留でも構いません。

下部のカットについては、皿ビス加工したビス穴(使用するビス穴)により カットする箇所が変わり、一番下のビス穴を使用するのであればカットは不要となります。

(今回は真ん中の列のビス穴を使用するので一番下の列の部分をカットしていきます)

また、上の画像で示したカット箇所以外のところもシャーシ・タイヤ径によっては干渉することがあるので必要に応じてカットしていきます。

カットはリューターのダイヤモンドカッターを使用し、少し削る程度でしたらリューターの円筒形ビットか皿ビス加工ビスの側面を使用していきます。

以下の画像は干渉箇所を削り 整えたものとなります。

両サイドについては加工後のバンパーに干渉することがなかったため未加工のままとしました。

実際どのくらい削るべきか分からない場合は、まずはしっかりと強度を保てる範囲で削り 実際に使用するシャーシに取り付け、シャーシ・タイヤ・その他パーツに干渉していれば再度削るという形で少しずつ調整していきましょう。

カーボンリヤワイドステーの加工

ここではリヤATバンパーのバンパー部分となるカーボンリヤワイドステー(以下 カーボンステー)の加工方法を解説していきます。

カーボンステーの加工については、穴の拡張と干渉箇所のカットをおこなっていきます。

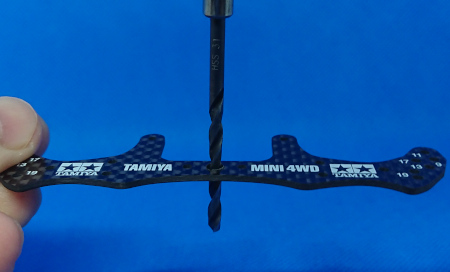

穴の拡張

ここでは以下のビス穴にATバンパー支柱を通すための穴の拡張をおこないます。

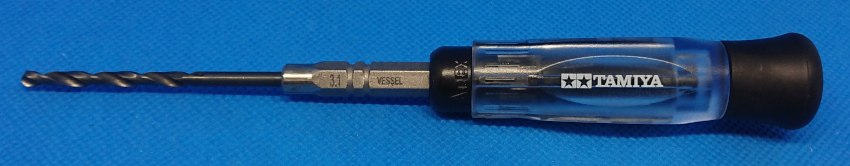

穴の拡張には3.1mmドリル刃を使用します。

まずはドリル刃を垂直にあて、穴を拡張していきます。

この作業でATバンパー軸となる支柱パーツ(真鍮パイプ)が通せるようになりますが、このままだと支柱パーツ(真鍮パイプ)に対して穴の大きさがピッタリすぎてカーボンステーがスムーズに可動しないので、ここから以下のイメージ図のように更に穴を拡張していきます。

上のイメージ画像はカーボンステーを真横から見た断面図となりますが、天井側を広く拡張することでカーボンステーの可動がよりスムーズになり、マシンがフェンスに乗り上げた際のいなし効果をアップさせます。

上記イメージ図の穴拡張については左や右だけの一定方向だけでなく全方位に実施する必要があります。

全方位の穴の拡張方法として先程使用した3.1mmドリル刃を斜めに当てドリル刃を回転させた状態でドリル刃をグルっと1周させます。

ドリル刃を斜めにあてながら1周させることで全方位の穴全体の幅を更に拡張しつつ、天井側を上のイメージ画像のように広げた形にすることができます。

ドリルの回転速度を早くしすぎない

穴を更に拡張する際の注意点として、ドリルの回転速度を早くしすぎないようにしましょう。

ドリル刃の回転速度が速すぎると、必要以上に削れてしまうことがあり、削り過ぎて穴が広がりすぎるとバンパーがガタついてしまうことがあります。

そうならないためにもできるだけゆっくりと回転させながら慎重におこなうのが望ましく、電動ドリルよりも回転速度の融通が利く手動での作業が推奨です。

ミニ四駆ドライバーPROなどのドリルビットを装着できる工具があれば、それに3.1mmドリル刃を装着することで手動での作業が可能となります。

尚、電動ドリルでも回転速度調整が可能なものであればそちらでも構いません。

もしくは当サイトで紹介している小型 電動ドライバーであれば回転速度の調整はできませんが 回転速度も速すぎるということもなく一定の回転数で全方位均等に穴の拡張ができるのでこちらもおすすめです。

もし3.1mmドリル刃を所持していない場合は、加工手順は増えてしまいますが3.0mmドリル刃でも同じサイズの穴をあけることが可能です。

(3.0mmドリル刃は100円ショップで購入可能です)

ただし3.0mドリル刃だけを通した状態では穴の幅がやや狭く、追加で電動リューター用ビット5本セットに付属している以下の円柱形ビットで穴を拡張する必要があります。

3.0mmドリル刃での穴の拡張作業方法は、まずは3.1mmドリル刃の作業と同じように 3.0mmドリル刃を垂直にあて穴を拡張し その拡張した箇所にリューターの円柱形ビットを垂直にあて 穴を広げていきます。

ここから更に穴の拡張をするためにリューターの円柱形ビットを斜めにしてぐるっと1周ビットを回していきます。

こうすることで3.1mmドリル刃を使った時とほぼほぼ同じサイズの円にすることが可能になります。

リューターの円柱形ビットで穴を拡張する場合は、ドリル刃に比べあっという間に削れてしまうので同じ箇所にビットを当てすぎて削りすぎないよう注意しましょう。

ヤスリがけ

穴の拡張が完了し、拡張した穴の周りにバリ(不要なでっぱり)がある場合は紙ヤスリや棒ヤスリでバリを取り除いていきます。

干渉箇所のカット

続いてはカーボンステーの他のパーツと干渉する箇所をカットして整えていきます。

カーボンステーの他のパーツへの干渉度合いはブレーキステーの使用する穴の位置やシャーシの形により変わってくるので、場合によっては上の画像程カットする必要もなく、自分のマシンに適した形にカットしていきます。

カットはリューターのダイヤモンドカッターを使用し、干渉箇所をざっくり切り落とした後はリューターの円筒形ビットか皿ビス加工ビスの側面で少しずつ削り整えていきます。

以下の画像は干渉箇所を削って整えた状態となります。

現時点でどこまでカットしてよいのか分からなければ、一旦カット作業は保留としてパーツを結合してシャーシに取り付けてからの判断でも構いません。

組み立て

これまで加工してきたパーツを組み合わせ リヤATバンパーを形を作っていきます。

組み立て方法については「シャーシへの取付」「バンパー可動制御用支柱の取付」「バンパーの取付」の3つに分けて解説していきます。

尚、組み立ての順番はどれから実施しても問題ないので、解説通りの順番でなくてもお好きな順に組み立ててもらって構いません。

シャーシへの取付

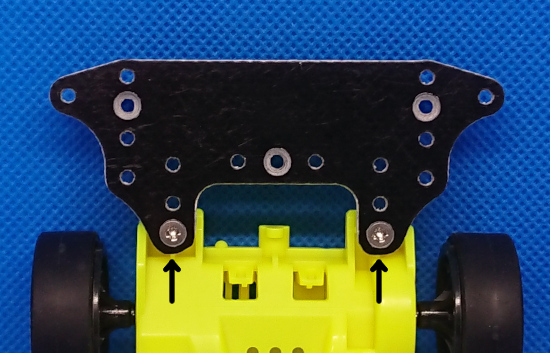

ブレーキステーの皿ビス加工した面の以下のビス穴に皿ビスを通しシャーシに取り付けていきます。

使用する皿ビスの長さは6mmか8mmが推奨です。

この段階でブレーキステーがシャーシに干渉して取り付けられない場合はシャーシかブレーキステーを加工して取り付けられるようにしていきます。

バンパー可動制御用支柱の取付

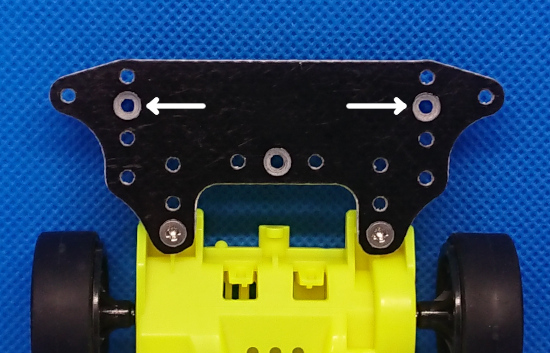

今回のリヤATバンパーは1軸ということで、支えるものがないとバンパーがぐらついて本来のバンパーとしての機能が果たせなくなるので、バンパーの可動を制御するための支柱を設置しバンパーとしての機能を維持させます。

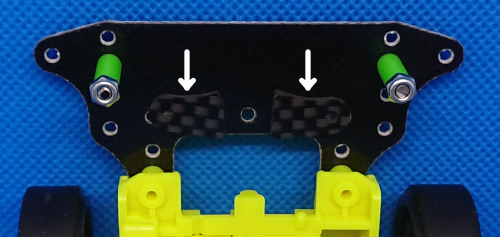

そのバンパー可動制御用の支柱を以下のビス穴に設置していきます。

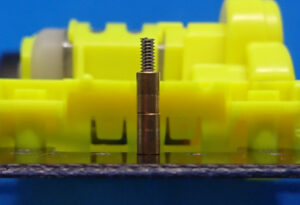

バンパー可動制御用支柱を構成するパーツはスペーサー(12mm推奨)と皿ビスとロックナットになります。

ここで使用する皿ビスの長さについて、12mmスペーサーを使用した場合に15mmの皿ビスだとギリギリロックナットが取り付けられないので20mmの皿ビスが適しています。

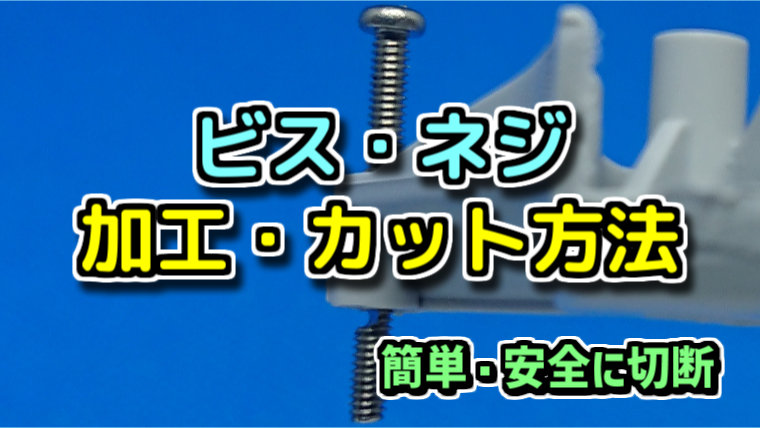

ただし、20mm皿ビスだと逆に余る部分が出てくるので、別途加工する余裕があればビスをカットすることをおすすめします。

ビスのカットについては、以下の画像の構成を作り ナットをガイドにしてリューターのダイヤモンドカッターで切断することで適切な長さにすることができます。

カットするビスは20mm以上の皿ビスならどれでも構わないので、20mm皿ビスを他で使用する機会が多いのであれば、代わりに25mm・30mmの皿ビスを加工しても構いません。

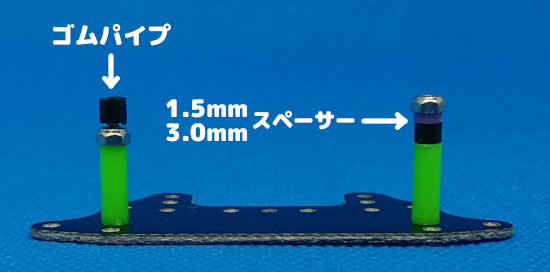

尚、皿ビスの加工(カット)が面倒くさければ20mm皿ビスはそのままで、余ったビスの箇所にゴムパイプ・スタビキャップを取り付ける、もしくは1.5mmと3mmスペーサーを追加してビスの余長を無くす方法でも構いません。

余談ですが、FRPプレートの厚さ1.5mm+スペーサーの高さ12mmで計13.5mmとなり、それらを固定するのに15mmの皿ビスを使えば理論的には1.5mm分の空スペースができ そこにロックナットを取り付けることが可能です。

しかし、どういうわけか15mm皿ビスだけは長さが14mmちょいしかなくビスの空スペースが0.5mm程のためロックナットを取り付けるのが困難になります。

(他の皿ビスはスペック通りの長さなんですが、なぜか15mm皿ビスだけスペック通りの長さではありません…)

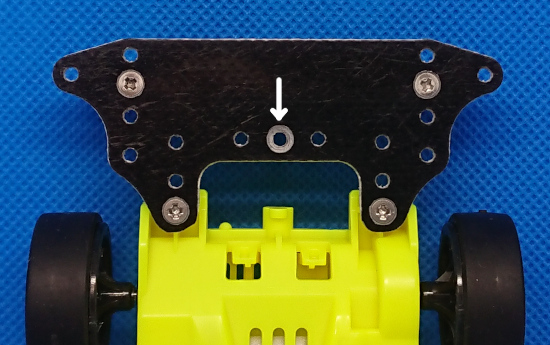

バンパーの取付

ここではバンパーの取付方法を解説していきます。

まずブレーキステーの以下の位置に皿ビスを通します。

この皿ビスがリヤATバンパーの軸となります。

ここで使用する皿ビスの長さについてはこれから紹介する構成では17mm程の皿ビスが適しています。

しかし、その長さにするためには皿ビスの加工が必要になることと、後ほど解説する「最終調整」にて適切な皿ビスの長さが変わることもあるので、一旦は20mmの皿ビスで構いません。

ビスを取り付けた後、このままシャーシを戻すとビスが下に落ちてしまうので一旦ブレーキステーの裏面にマルチテープ等を貼ってビスを仮固定します。

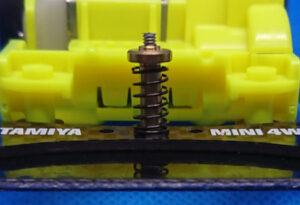

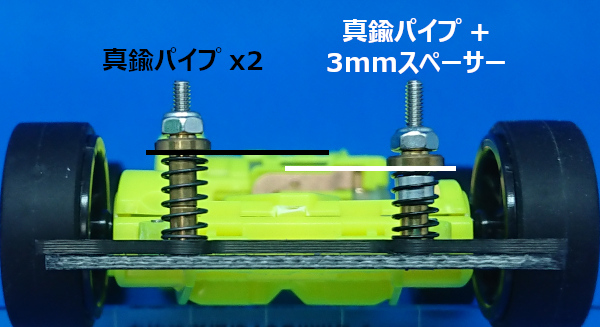

次に仮固定した皿ビスに真鍮パイプを2個取り付けます。

その上に カーボンステーを以下の画像の向きで 拡張した穴から通します。

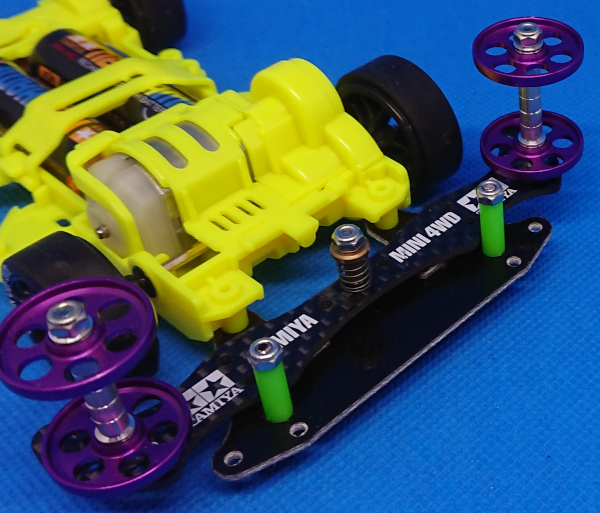

カーボンステーを載せたら、真鍮パイプにスプリングを通し、その上にメタル軸受けを載せます。

この状態から一旦工具を使わずに、ロックナットを手で回せる範囲で締めて 固定していきます。

ロックナットが少し固定されたら、ブレーキステー裏面のテープを剥がして、プラスドライバー・ボックスドライバーでロックナットをしっかりと固定します。

ここで皿ビスに余長がある場合、ゴムパイプ・ボールスタビキャップ等でビスの先端部を塞ぐ必要がありますが、後の調整作業にてビスの長さなどが変わることもあるので、ビスに余長があっても一旦はそのままの状態で構いません。

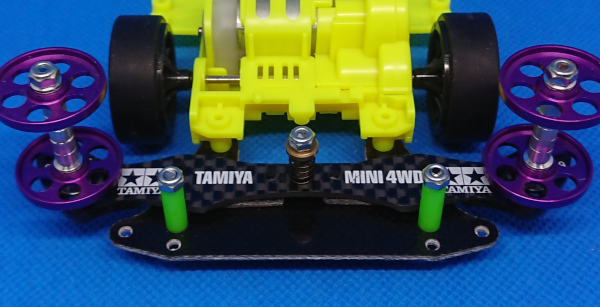

バンパーの取り付けが完了したら、お好みのローラーや引っ掛かり防止のパーツなどを取り付けてリヤATバンパーの形が完成です。

最終調整

組み立ての項目でリヤATバンパーの形が完成したわけですが、シンプルな構造であるが故にいくつかの問題点が出てきます。

そこで、ここでは発生するであろう問題点及びその問題点を改善する方法を解説していきます。

可動制御用支柱との隙間の調整

カーボンステーの穴拡張度合いによっても変わってくるのですが、リヤATバンパーの形が完成し可動を確認してみると、カーボンステーと可動制御用支柱の隙間が無さすぎてスムーズに可動しないことがあります。

酷い時だとカーボンステーが可動制御用支柱に引っ掛かり斜めの状態のままになってしまうということも…

このように可動がぎこちない場合は、まずはカーボンステーと可動制御用支柱が接触する箇所にグリスを塗って可動がスムーズになるか試してください。

グリスを塗ってもスムーズにならない場合、もう一つの対策方法としてカーボンステーの可動制御用支柱と接触する箇所を削ります。

ただし、削り過ぎると逆にガタつく可能性もあるので注意してください。

カーボンステーを削る際は、まず紙ヤスリで少しだけ削ることを推奨します。

紙ヤスリで削っても可動がスムーズにならないということであればリューターの円筒形ビットでざっくり削ってしまうのもありです。

ただ、削り過ぎてしまうと取り返しがつかない箇所でもあるので、くれぐれもリューターの当てすぎには注意してください。

多少 手間ではありますが「少し削って一旦パーツを組み立ててスムーズに可動するかを確認し、まだスムーズでなければ再度削る」を繰り返して慎重に削っていきましょう。

スプリング圧力の調整

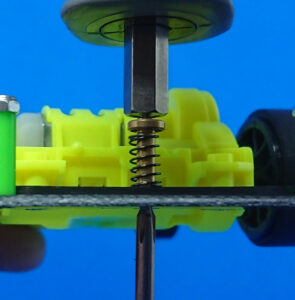

まずATバンパー軸のスプリングを黒バネにした前提で話をしていきますが、バンパーの取付で紹介したパーツ構成だとスプリングの圧力がやや弱いためにバンパーがぐらつきやすくなってしまいます。

実際に組み立てて可動させてみると分かるのですが、ローラーなど何も取り付けないカーボンステーだけの状態であればぐらつきはあまり感じられません。

しかし、ローラーを取り付けてバンパー全体の重量が増すとぐらつきが目立つようになり、マシンを揺らすだけでバンパーがぐらつきやすくなります。

当然実践で使用する際にはローラー設置は必須となり、これらのローラーを含めたバンパーの重量の時にぐらつかないことがATバンパーの理想形でもあり、ぐらつきを抑えるためにはスプリングの圧力を上げる必要があります。

そして、そのスプリングの圧力を上げる方法を2つ紹介していきます。

スプリング自体を硬くする

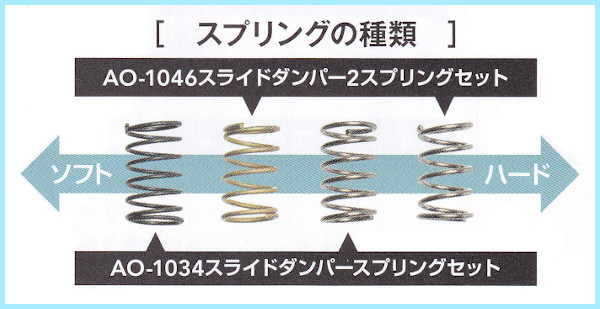

この項目の冒頭で「黒バネを使用した場合ぐらつきが目立つようになる」と言いましたが、タミヤからミニ四駆用に販売されているスプリングの種類は以下となります。

黒バネがもっとやわらかく(ソフト)、より硬い(ハード)バネに変えることによりスプリング圧力が増しぐらつきを抑えることができるようになります。

まずはお手持ちのスプリングでぐらつきがどう変わるのかを確認し、まだ適切な圧力になっていないと感じたのであれば別途圧力が異なるスプリングを用意します。

ただ、圧力が異なるスプリング用意しなくても、次に紹介する『スプリングの幅を変える』方法で解決することもあるので 先にそちらを試しそれでも駄目なら別途スプリングの購入を考えましょう。

スプリングの幅を変える

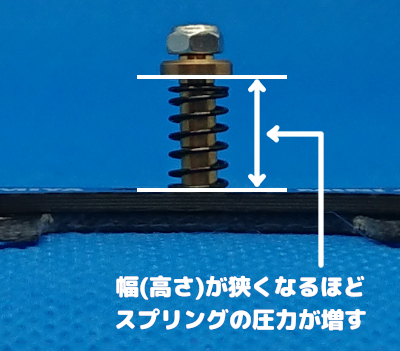

スプリングの圧力を上げるもう一つの方法として、スプリングの幅(高さ)を狭くすることでスプリングの圧力を強くすることができます。

実際の例として今回解説しているATバンパーのスプリング部分は真鍮パイプ2個分の幅となっていますが、これを真鍮パイプ1個と3mmスペーサーに変更すればスプリングの幅が狭くなりスプリングの圧力が増します。

この方法と先程紹介した「スプリング自体を硬くする」方法を組み合わせれば、スプリングの圧力をより細かく調整することが可能となります。

ただし、

スペーサーを使用する場合、バンパーの拡張した支柱部分の穴は真鍮パイプの通るスペースしかなくスペーサーは通ることができないため可動域が少し制限されてしまいます。

そうした可動域の問題を回避する方法として切断した真鍮パイプを用いる手段もあります。

真鍮パイプの切断方法については以下の記事にて解説しているので、気になる方は以下の記事をご参照ください。

また、スプリングの幅を変える別の手段としてバンパーの高さを上げるという方法もあります。

詳細方法については次の項目の『バンパーの高さの調整』で解説していきますが、バンパーの高さが上がることによりスプリングの幅が狭くなりスプリングの圧力を強めることができます。

スプリング圧力を上げすぎるといなし効果が落ちる

スプリング圧力を上げるとバンパーが安定する反面 ATバンパーとしてのいなし効果が落ちてしまい、マシンがフェンスに乗り上げた際のコース復帰率が下がる可能性があることから やみくもにスプリング圧力を上げるべきではありません。

とは言え いなし効果の減少を心配しすぎてスプリング圧力を弱いままにしておくと今度はバンパーがぐらついてコーナリングが安定しないという本末転倒なことも起こりかねないので、程よいスプリング圧力になるように調整していきましょう。

バンパーの高さ(位置)調整

バンパーの高さについては今回紹介するリヤATバンパーのみならず、他の形状のATバンパーでも該当する問題となり、それらの改善策を解説していくので、バンパーの高さに困っている方は一読して頂ければと思います。

今回のリヤATバンパーの構造だと、ATバンパーの土台となるブレーキステーのすぐ上にバンパー部分であるカーボンステーを設置しています。

この構造だと、バンパーの下部(地面側)にローラーや引っ掛かり防止用のパーツを取り付けた場合にブレーキステーよりもバンパー部分がより地面に近くなる状態となります。

上の画像のバンパー下部に取り付けたローラーはかなり厚みがあるので少し極端すぎるケースではありますが、このような状態だと走行中にスロープセクションに入った際 ブレーキステーよりも先にバンパー部分が接触してしまいます。

このようにバンパー部分が先に地面に接触してしまうと、ブレーキステーに貼ったブレーキの効果が減少するのはもとより酷い時だとリヤ側のブレーキがまったく効かないということが起きてしまいます。

そうした問題点を解消するための対策方法を2つ紹介していきます。

シャーシを加工する

ブレーキステー自体の高さが低すぎるとバンパーの下部に何かしらのパーツを付けただけで地上高スレスレになり、場合によっては地上高1mm未満でレギュレーション違反になるということもありえます。

シャーシにリヤATバンパーを取り付けてブレーキステー自体の高さが低いということであれば、まずはシャーシ側の加工が必要となります。

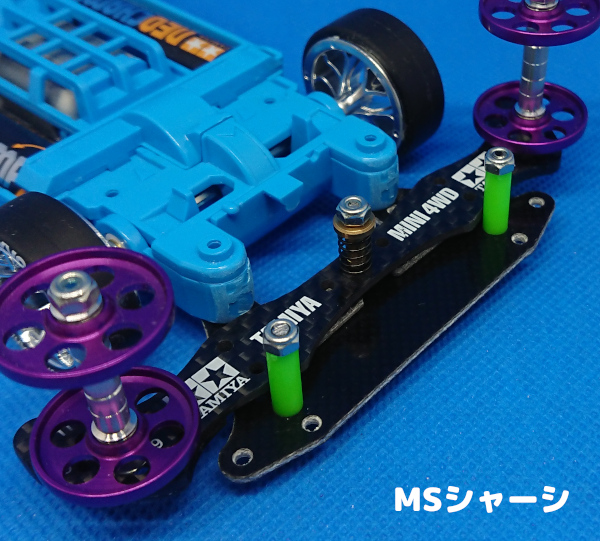

以下の画像は実際にシャーシ側(MSシャーシ)を加工したものですが、リヤATバンパーを取り付けるビス穴の箇所を棒ヤスリで削り 底上げしました。

シャーシ側をどのくらい削るべきなのかは使用するシャーシ・タイヤ径により変わってくるので、実際にブレーキステーをシャーシに取り付けどのくらいの高さが適切なのかを確認してから作業をおこないましょう。

ちなみにこの加工方法については、あくまでリヤATバンパー全体の高さを上げることであって バンパーの高さを調整する方法ではありません。

このためバンパーの下部(地面側)にローラーや引っ掛かり防止用のパーツを取り付けるとブレーキステーよりも地面寄りになってしまう事象自体は解消されません。

しかし、シャーシの加工によってブレーキステーの地上高に余裕ができた分 ブレーキスポンジを重ねて分厚くするなどの対策をすることでバンパーが先に地面に接触する事態を回避することができるようになります。

バンパーの高さを上げる

今回のリヤATバンパーの構成ではこの対応方法があらゆる面で最も効果的な対策かと思います。

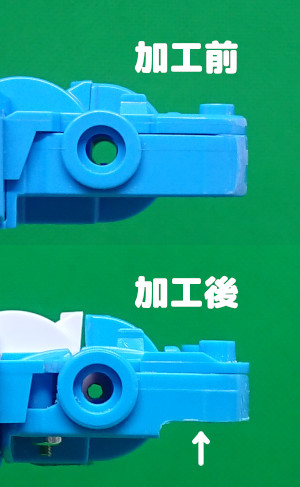

加工方法は至ってシンプルでブレーキステーの上にプレート・ステー等の余った端材を設置します。

この状態でカーボンステーを取り付けることでバンパー自体の高さを上げることができます。

このプレート・ステー等の余った端材でバンパー自体の高さが上がったことにより、バンパー部分がブレーキステーよりも高い位置になっています。

更には、バンパーの高さが上がったことにより、ATバンパー軸のスプリングの幅が狭まりスプリング圧力を強める効果もあります。

これらの効果があることから、とりあえずこの方法でバンパーを高くしてみて これでぐらつきがなくなるようであれば先程紹介した『スプリング圧力の調整』は不要となります。

先程紹介した画像ではFRPプレート1枚分の厚さ(1.5mm)を底上げしていますが、これにプレートをもう1枚追加したり ミニ四駆キャッチャーの端材など薄いものを追加するなどして底上げする高さを増やしつつスプリング圧力を更に強めることが可能です。

使用する端材については、どんなものでも良く、カーボンステーのカット時に出た端材を使用すれば別途端材用にパーツを購入する必要もなくなります。

そして、端材のブレーキステーへの固定は基本接着剤でいいと思いますが、両面テープを使用すれば若干ではありますが両面テープ分の厚み分の高さも増やすことができます。

ちなみに私は端材の固定に強力両面テープを使用していますが、走行中やコースアウト時にテープも剥がれることなくガッチリ固定してくれます。

両面テープであれば端材の交換なども接着剤固定と比べて容易にできるので、メンテナンス性を考えると両面テープで固定した方が良いかもしれません。

可動確認

最終調整が完了したら、ATバンパー軸となる皿ビスを適切な長さのものに変え ビスが余るようであればビスの不要な部分をカットするか ゴムパイプ・ボールスタビキャップ等でビスの先端部を塞いでいきます。

※ビスをカットする方法については以下の記事をご参照ください。

そして、最後にリヤATバンパーの可動を確認していきます。

可動確認についてはバンパー全体の重量でも挙動が変わってきたりするので、なるべく実際の走行で使用するローラーなどのパーツを取り付けた状態で実施することをおすすめします。

マシンの準備ができたらいなし動作がスムーズかどうかを確認します。

カーボンステーを加工したにも関わらずいなし動作がスムーズでないという場合は、ATバンパー軸部分であるカーボンステーの拡張穴の箇所か真鍮パイプにグリスを塗ることで可動がスムーズになることもあるので試してみましょう。

グリスを塗っても可動がスムーズにならないという場合はカーボンステーの加工が足りていないので、再度 穴の拡張か可動制御用支柱との接触箇所を削る作業を実施しましょう。

いなし動作がスムーズにいくようになったらシャーシを振ってみてATバンパーがぐらつかないかを確認します。

シャーシを振って簡単にぐらつくようであればスプリングの圧が足りていない可能性があるので、スプリングの硬さを強くしたりスプリング幅を短くしたりして再度調整していきます。

そして最後にコースフェンスの代わりとなる硬めの壁になるものを用意して、リヤATバンパーを強めに当ててみて むやみに傾かないかどうかを確認し、問題なければ1軸リヤATバンパーの完成です。

※カーボンステーの裏面については引っ掛かり防止のため 両サイドは同じカーボンステーの端材を追加しています。

上の画像はVZシャーシに取り付けたものですが、シャーシとブレーキステーを結合しているビスを取り外せば 簡単に他のシャーシにも取り付けることができます。

最後に

昨今では1軸ATアンカーが主流でもありますが、1軸ATアンカーは作成に必要なパーツ数や加工作業が少し面倒なことから初心者には敬遠されがちな改造でもあります。

そんな初心者でも簡単に作成できる1軸ATバンパーの作成方法を今回紹介したわけですが、1軸アンカーにも匹敵するぐらいのいなし効果があり、シンプルな構造でありながら実践でも十分通用する出来となっています。

まだリヤATバンパーを作ったことがないという方や とりあえずリヤ側にATバンパーを付けたいという方は試してみてはいかがでしょうか。

そして、今回の改造では物足りないという方は、別記事にて よりいなし効果が高い1軸リヤアンカーの作り方も解説しています。

リヤアンカーは今回のものよりも加工難易度は若干上がりはしますが 誰でも作れるよう分かりやすく説明しているので こちらも参考にして頂ければと思います。

コメント

コメント一覧 (2件)

役立ちました!

これで大会に出れそうです。

>>sephirothさん

そう言っていただけると、私も嬉しいです。

大会頑張ってください!