今回はATピボットバンパーType2の作成方法を解説していきます。

対応シャーシについては今回作成するATピボットバンパーのベースとなるフロントATバンパーを取り付けることができるものであればどのシャーシでもOKです。

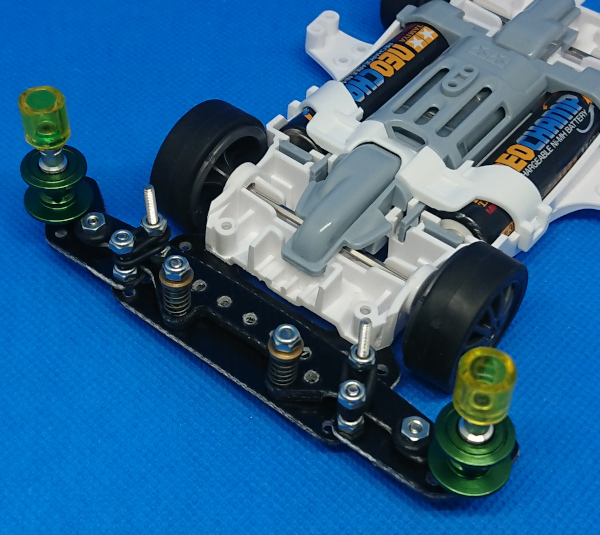

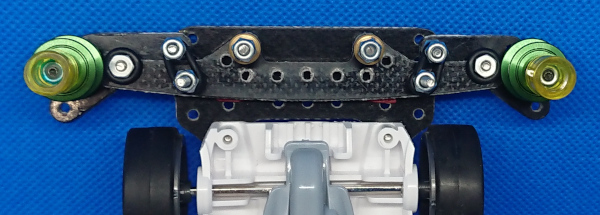

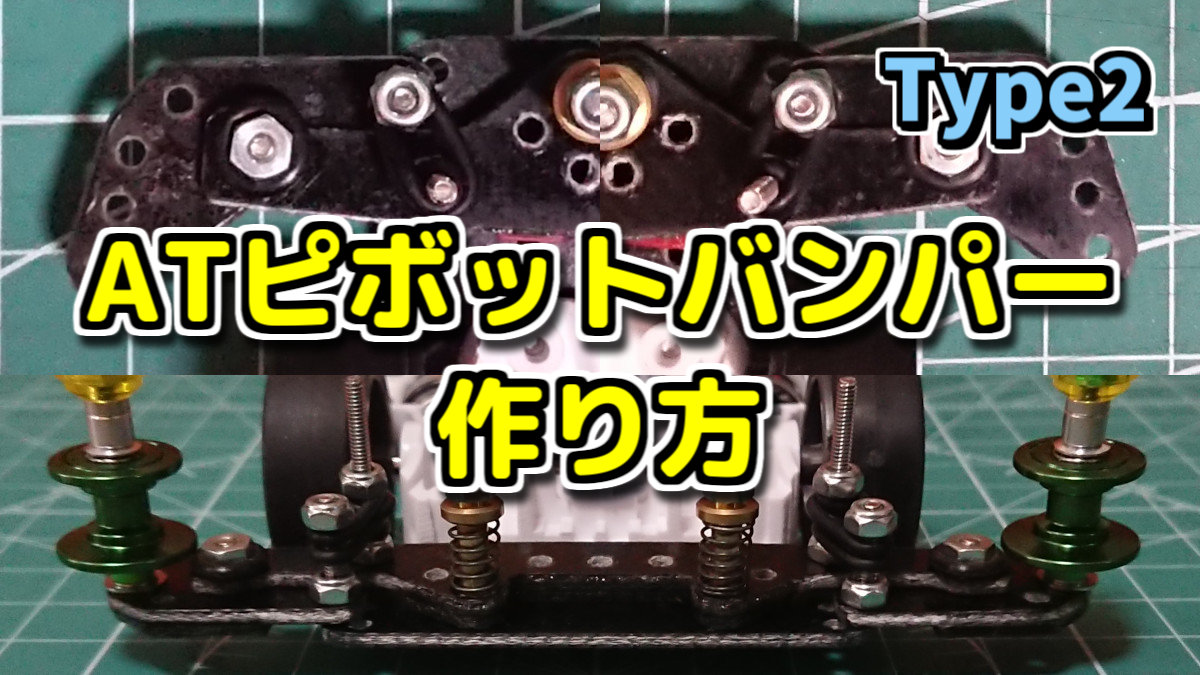

今回の改造のコンセプトとしては、入手しやすいパーツでシンプルな改造を目指したので初心者の方でも比較的簡単にできる改造となっており、完成したATピボットバンパーType2は以下のような形となります。

ピボットバンパーは構造上 バンパーのビス穴の左右の位置が微妙にずれてローラー幅(最大幅)の調整が面倒くさかったりします。

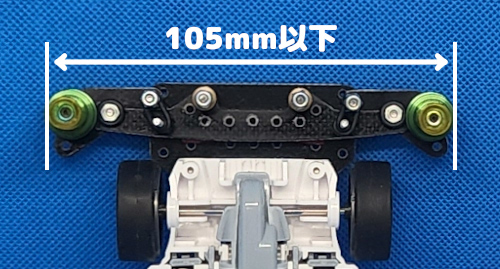

しかし、本記事で紹介するピボットバンパーは既存のローラー取り付け用のビス穴がそのまま使用できる仕様になっています。

このことから、各ビス穴に適したローラーを取り付けることでローラー幅も規定最大幅(105mm)に簡単に合わせることが可能となっています。

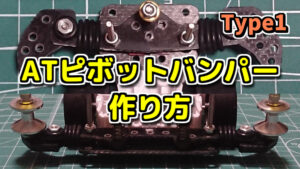

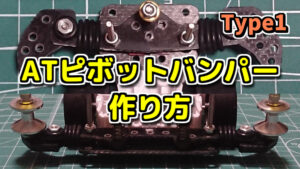

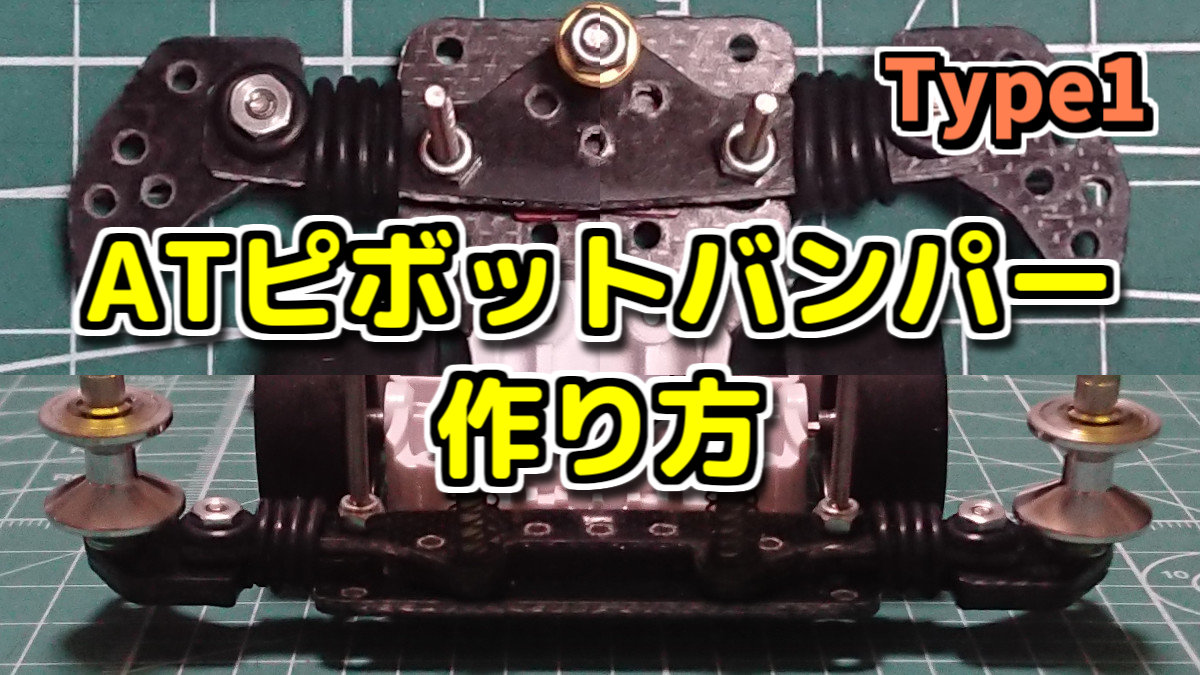

ATピボットバンパーについては今回紹介するType2とは形状が異なるType1もあるので、両方の特徴を踏まえた上でお好みのタイプを選んで頂ければと思います。

Type1とType2の違い

ここでは以前紹介したTyep1と今回紹介するType2の特徴を理解してもらうために、各Typeの違いを解説していきますので Type1・Type2どちらを作成しようか迷っている方は双方の違いを見た上で判断して頂ければと思います。

※すぐにType2の加工をしたい方は「マルチ強化プレートの加工」へお進みください。

まず各Typeごとの違いは以下となります。

次から上記の項目について詳しく解説していきます。

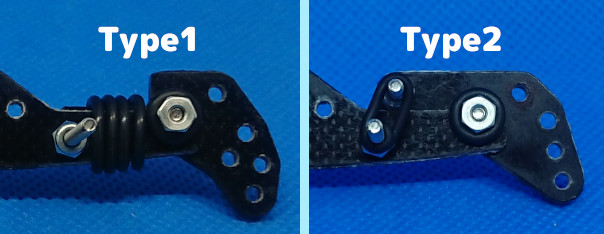

ゴムリングの位置

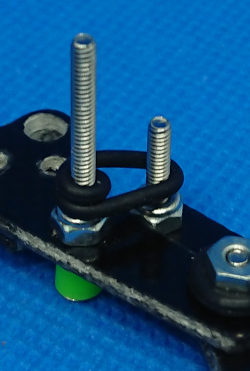

これが各Typeの最大の違いではありますが、ピボットバンパーは基本的にゴムリングを使って可動の制御・硬さ調整します。

そして、Type1ではバンパーに直接ゴムリングを巻き付けるのに対して Type2では支柱にゴムリングを巻き付ける形となります。

Type1のゴムリングの使い方は昔から使われている手法で、Type2のゴムリングの使い方は比較的新しめの手法で最近では Type2の手法でピボットバンパーを作成する方が多いのではないのでしょうか。

※使用率はあくまで私の主観なので実際は異なる可能性があることをご了承ください。

どちらのTypeのゴムリングの使い方が良いかと言うことに関しては優劣は付けづらく、ピボットバンパーを取り付けたいマシンの構成によって どちらのTypeが向いてるかが変わります。

どちらのTypeを使用するかは次以降に紹介するType1とType2の違いを参考にして頂ければと思います。

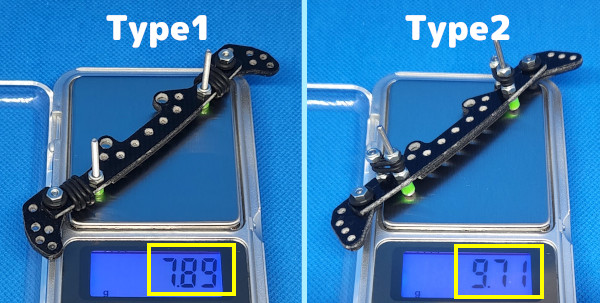

重量

各Typeの重量は以下となります。

いずれもローラー装着前のピボットバンパーだけの状態で重量測定した結果となりますが、Type1は約7.9g Type2は約9.7g となりType1の方が約1.8g程軽くなります。

Type2は支柱(ビス)にゴムリングを引っ掛ける構造のため支柱周りのステー部分を残す必要があったり 追加する支柱自体の重量がプラスされることからType1よりも重くなる傾向にあります。

マシン全体の重量をより軽くしたいのであればType1を、敢えてフロント部分を重くしたいのであればType2、特に1.8gの重量差は気にしないのであれば別の違いで判断するといった具合に、各々の目的に合わせて選んで頂ければと。

ピボットの硬さ

ピボットが旋回(可動)する際の硬さの違いについてですが、Type1は硬さ調整の幅が広いのに対して Type2は「普通」「かなり硬い」の2段階ぐらいの調整しかできません。

※硬さの表現は私の体感となります。

ただし、これはあくまで無加工ですぐに使用できるゴムリングだけを使った場合であって、少し手間はかかりますが加工したゴムリングを使うことでType2の硬さ調整の幅も広げることも可能なので その辺の手間を考慮して選んで頂ければと。

※加工したゴムリングの作成方法については後述する「ゴムチューブをピボット部分で使う方法」にて解説しています。

加工の手間

結論から言うとType1は加工にやや手間がかかるのに対して、Type2は比較的 加工が楽となります。

Type1はピボット部分のカットが少々面倒くさかったり、シャーシ側であるブレーキステーの加工も追加で必要となることがあり そこそこの手間がかかり、具体的にどのくらい加工の手間が違うかについては各Typeの加工方法を見て頂き判断して頂ければと思います。

違いのTypeで使いまわせるパーツもあるので、加工慣れしていない方は一旦Type2の作成からやってみると良いかもしれません。

フロント提灯への干渉

これはType2のみの事象となりますが、Type2はフロント提灯を取り付ける支柱(ビス)部分にゴムリングを取り付ける必要があるため、フロント提灯を取り付けた場合に フロント提灯を取り付ける位置の高さが強制的に上がることになります。

ただし、これはあくまで当サイトで紹介しているフロント提灯を取り付ける場合であって、フロント提灯を使わない もしくは他の箇所にフロント提灯を取り付ける場合は気にすることではありません。

また、仮に上記の画像のようにフロント提灯を取り付け 位置が多少高くなったとしても、フロント提灯の可動やフロント提灯の効果に さほど影響することもないので あまり気にする必要はないと思います。

尚、当サイトでは以下の記事にてフロント提灯の作成方法を紹介しているので、よろしければこちらもご参照ください。

以上がType1とType2の違いの解説となります。

上記の内容を見て「Type1を作りたい」と思った方は以下のType1作成記事をご参照ください。

必要パーツ・工具

ここではATピボットバンパーType2作成に必要なパーツ・工具を紹介していきます。

今回紹介するピボットバンパーは当サイトの別記事で紹介しているフロントATバンパーをベースとしているため、それを作成するためのパーツを用意していることを前提として それ以外に別途必要となるパーツ・工具を紹介していきます。

また、大半のパーツ・工具はType1と共通するものになり、すでにType1用にパーツ・工具を揃えている方は「ARシャーシ FRPフロントワイドステー」「ローラー用ゴムリング」のみチェックしてもらえればOKです。

ARシャーシ FRPフロントワイドステー

Type2のATピボットバンパーのピボット部(バンパーのローラーを取り付ける部分)となるパーツです。

今回は引っ掛かり防止用としてもう1枚使用するので、合計で2枚必要となります。

(引っ掛かり防止を別の方法でする場合は1枚で構いません)

ただ、上記のFRPフロントワイドステー以外でも代用できるパーツは多々あり、Tyep1で使用した以下のARシャーシ FRPリヤワイドステーでも代用可能です。

FRPリヤワイドステーはFRPフロントワイドステーよりも値段が若干高いものの 綺麗に加工すれば余ったパーツをお辞儀防止ステーやリヤアンカーのパーツとしても使い道があるので、それらも作る予定でしたら結果的にFRPリヤワイドステーの方がお得になります。

尚、最初に紹介したFRPフロントワイドステーの方が「加工の手間が少ない」という理由から 本記事ではFRPフロントワイドステーを使用した加工方法をメインで解説していきます。

同時にFRPリヤワイドステーを使用した加工方法も解説していくので、実際の加工方法を見てからどちらのパーツを使用するか判断してもらって構いません。

※FRPリヤワイドステーを使ったピボットバンパーの作成方法については後日公開しますので今しばらくお待ちください。

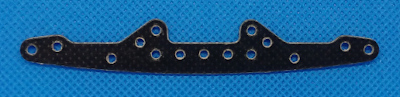

スーパーXシャーシ FRPマルチ強化プレート

こちらは元となるフロントATバンパーでも使用しているパーツではあるんですが、ATピボットバンパーではこのパーツが2つ必要となることと 少し加工方法が異なるため紹介しました。

予算的に余裕があれば1枚をスーパーXシャーシ カーボンマルチ強化プレートを使うのもありです。

(もう1枚はそれほど強度を必要としないため、カーボンタイプは1枚あれば十分です)

尚、本記事では2枚ともFRPタイプを使用するパターンで解説していきますが、Type1と加工方法はまったく同じとなるので すでにType1用に所持している方は そちらを流用してもらって構いません。

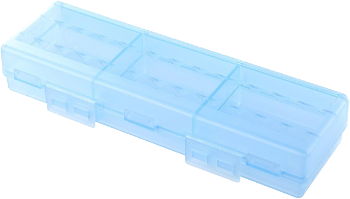

ローラー用ゴムリング

ピボットバンパーの可動部分で使用するパーツとなり、13-12mmローラー用か17・19mmローラー用のどちらかを使用します。

ゴムリングはピボット可動の硬さにも影響するパーツとなりますが、どちらを使っても硬さはほぼ変わらないので どちらを使用するかはお好みで構いません。

また、ピボット可動の硬さにより必要個数は変わってきますが基本的には左右2個づつの計4個か多くても計6個あれば十分かと思うのでどちらのゴムリングを選んでも1パッケージ購入しておけば問題ありません。

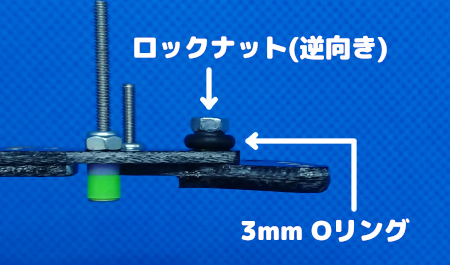

3mm Oリング

ピボットバンパーの旋回軸となるビスを適度な圧力で固定するためのもので今回は2個使用します。

(Type1と同様の使い方となります)

ハトメ(はとめ)

ピボットバンパーの旋回軸となるビス穴の摩耗を抑えるために2個使用します。

(Type1と同様の使い方となります)

基本的にマシンキット(1台につき5個)に含まれているのでわざわざ購入する必要はなくマシンキットの余りのもので構いません。

ただし、AR・MA・FM-A・VZシャーシにはハトメが付属されておらず、これらのシャーシしか所持していないという方は、上記以外のシャーシを購入する もしくはタミヤから発売されている「AOパーツ ミニ四駆 はとめ」をご購入ください。

2.5mmドリル刃

マルチプレートにハトメを取り付けるための穴拡張に使用します。

(Type1と同様の使い方となります)

上記の商品画像は100円ショップで販売しているものとなりますが、これでなくてもタミヤ ベーシックドリル刃セットにも2.5mmドリル刃は付属しています。

タミヤ ベーシックドリル刃セットには2.5mmドリル刃以外に「1.0mm、1.5mm、2.0mm、3.0mm」のドリル刃が付属しており、それなりに使用頻度が高いサイズのものが多いので 手持ちのドリル刃の種類が少ない方はこちらを購入するのもありかと思います。

※タミヤ ベーシックドリル刃セットを使用する場合はドライバーのビットを差し込み箇所が「ドリルチャック式」である必要があるので、お手持ちドリルが対応しているかどうかのご確認をお忘れなく。

4.0mmドリル刃

ピボット部分のストッパーの形状加工のために使用します。

(Type1と同様の使い方となります)

このサイズのドリル刃があるのがベストですが、これがなくてもリューターでも加工はできるので無理に揃える必要はありません。

尚、そこそこ規模が大きい100円ショップであれば4.0mmドリル刃を購入することができます。

事前準備

今回のATピボットバンパーの作成にあたり事前にフロントATバンパーのベースとなるリヤブレーキステーの加工 及びシャーシにリヤブレーキステーを取り付けるためのシャーシの加工を済ましておく必要があります。

上記の加工についてはフロントATバンパー作成方法 解説の記事内の「シャーシの加工」「リヤブレーキステーの加工」項目の中で解説しているので、まだこれらの加工が完了していない方は上記のリンクを参照しシャーシとリヤブレーキステーの加工をお願いします。

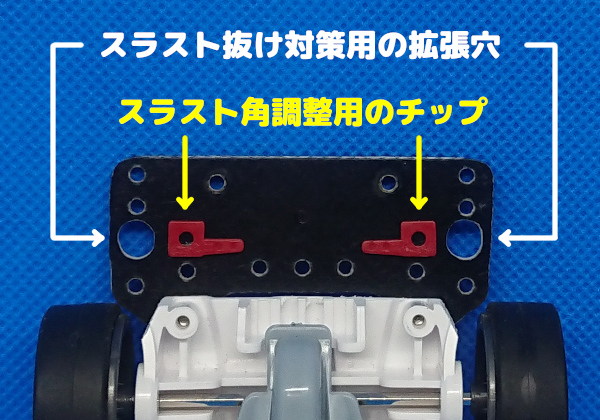

尚、今回使用するリヤブレーキステー(以下 ブレーキステー)にはスラスト抜け対策用に穴を拡張し、スラスト角度をつけるためにスラスト角調整用チップをあらかじめ取り付けた状態としています。

すでにType1用に加工済みのブレーキステーを所持している方はそちらを流用することが可能なので、今回のType2用に別途ブレーキステーを用意する必要はありません。

マルチ強化プレートの加工

スーパーXシャーシ FRPマルチ強化プレート(以下 マルチプレート)からATピボットバンパーの基幹部分を作成していきます。

尚、このマルチプレートについてはType1で使用するものとまったく同じものとなり、加工方法もType1とまったく同じとなるため本記事ではマルチ強化プレート加工方法の解説は省略します。

マルチプレートの加工方法については以下のType1記事の「マルチ強化プレートの加工」をご参照ください。

FRPフロントワイドステーの加工

ここではARシャーシ FRPフロントワイドステー(以下 フロントステー)を加工してピボット部(ローラーを取り付けるためのピボットバンパー先端部分)を作成する方法を解説していきます。

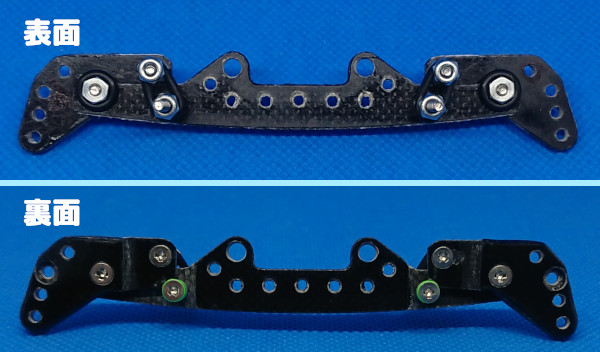

ピボット部の加工手順をより円滑に進めるためにも、まずは以下のピボットバンパー完成後の裏側の画像を交えて各部位名称と役割を説明していきます。

旋回軸…ピボット部の旋回の軸となる箇所で、以下の画像のようにピボット旋回時は旋回軸を基点してピボット部が旋回していきます。

可動制御軸…ピボット部が旋回した際に元の状態に戻すための軸となる箇所で、旋回の硬さを調整するための軸にもなり反対面である表面にはゴムリングを装着します。

ストッパー…ピボット部の旋回時の戻りを制御するための箇所で、こちらはマルチプレート側に設置するものなのでフロントステーには直接関係ありませんが、このストッパー(スペーサー)の形状に合うようにフロントステーを加工する必要があります。

以上が各部位名称の説明となり、以後 これらの名称を用いながら加工方法を解説していきます。

穴の拡張

まずはピボット部の可動範囲を制御するためのストッパーとピボット部がフィットするように、以下の既存ビス穴を4.0mmドリル刃で拡張していきます。

そして4.0mmドリル刃で拡張した箇所がストッパーと接触する箇所となり、これ以降 4.0mmに拡張した箇所をストッパー穴という名称で解説を進めていきます。

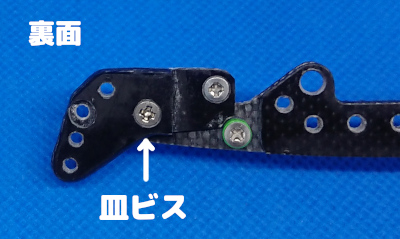

皿ビス加工

次にピボット部の裏面の旋回軸と可動制御軸(可動を制御するための軸)にあたるビス穴に皿ビス穴加工用ビットを使用して皿ビス加工をしていきます。

尚、フロントステーをもう1枚追加して引っ掛かり防止用のステーを用意する場合は旋回軸の皿ビス加工は引っ掛かり防止用のステー側にする必要があり、ここでの旋回軸への皿ビス加工は不要となります。

今回は引っ掛かり防止用のステーを別途用意するので、ここでは可動制御軸のビス穴だけを皿ビス加工していきます。

※引っ掛かり防止ステーを必要としない場合は旋回軸にも皿ビス加工が必要となります。

尚、引っ掛かり防止ステーの作り方については次の「不要部分のカット」で解説します。

不要部分のカット

ストッパー穴の作成と皿ビス加工が完了したら、最後に不要部分をカットし ピボット部の形を整えていきます。

カットするラインは以下となります。

上記のカットラインに合わせてきっちりカットする必要はなく、以下のストッパー穴の黄色いラインの箇所を残しつつ 可動制御軸の皿ビス加工した箇所に干渉しない程度にカットすればOKです。

カットにはリューターのダイヤモンドカッターを使用します。

そして、カットして綺麗に整えた状態が以下となります。

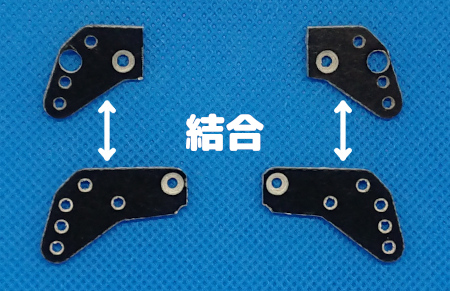

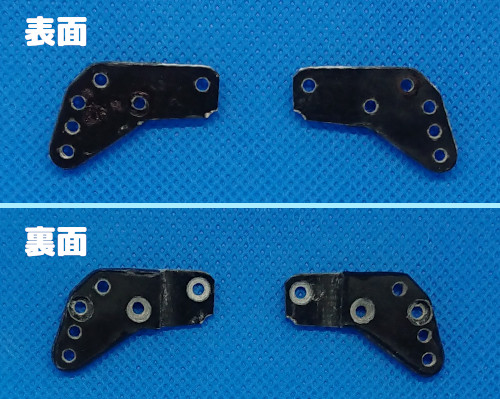

引っ掛かり防止ステーの作成・結合

ここではもう1枚別のフロントステーを使用して引っ掛かり防止ステーを作る方法を紹介していきます。

※引っ掛かり防止ステーは不要という方は次の「組み立て」へお進みください。

引っ掛かり防止ステーは旋回軸を皿ビス穴加工用ビットで皿ビス加工した後、リューターのダイヤモンドカッターで不要箇所をカットしていきます。

カットのコツとしては、皿ビス加工した箇所きわきわまでカットしてしまうと引っ掛かり防止の機能がやや損なわれてしまうため、皿ビス加工した箇所から若干スペースを残してカットします。

また、皿ビス加工した旋回軸の下にある出っ張りも後々邪魔になってくるのでリューターかヤスリで削ります。

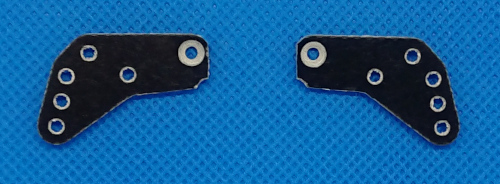

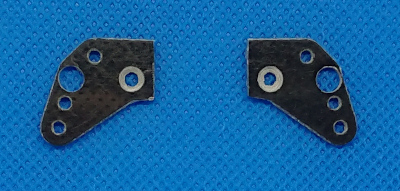

そして、これらの加工を施した後の状態が以下となります。

今回はキャップスクリューを使って13mmローラーを取り付けることを想定しているため、13mmローラー用のビス穴を拡張した状態にしており、ビス穴の拡張方法・拡張に必要な工具等については以下の記事にて詳細を解説しているので、そちらをご参照ください。

引っ掛かり防止ステーの皿ビス加工・カット・ビス用の穴拡張が完了したら、最初に加工したフロントステーと接着剤で固定していきます。

くれぐれも取り付ける向き(表・裏)を間違えないよう十分注意してください。

接着剤で固定したら、仕上げに引っ掛かり防止用の加工を施してピボット部の作成が完了となります。

※引っ掛かり防止用の加工については上記の「引っ掛かり防止ステー 作成方法」の記事をご参照ください。

ステー同士の結合方法のコツ・注意すべき点については以下の記事にて解説しているでよろしければこちらもご参照ください。

組み立て

ここではATピボットバンパーの組み立て方を解説していきます。

ピボットバンパーの組み立て

ここでは、加工したマルチプレートとピボット部(リヤステー)を結合しピボットバンパーを組み立てる手順を解説していきます。

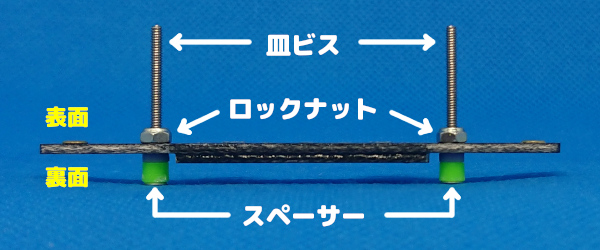

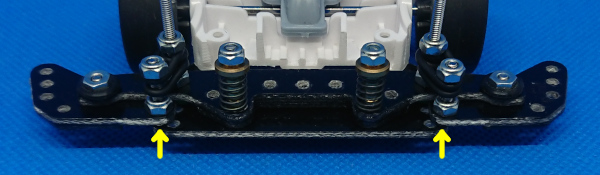

まずマルチプレートのストッパー部分となるビス穴に以下の配置でスペーサー・皿ビス・ロックナットを取り付けていきます。

スペーサーはピボット旋回時のストッパーとなり、基本的には1.5mmのもので十分ですが、今回はスラスト抜け対策の役割も担うため1.5mm+3mmの構成となっています。

ビスについてはフロント提灯を取り付けることを想定し25mmの皿ビスを使用していますが、フロント提灯を取り付けないのであれば短いビスでOKで、ビスの種類も皿ビスである必要はなく鍋ビスでも構いません

ただし鍋ビスを使用する場合はブレーキステー側の穴を拡張していないと鍋ビスの頭の部分がブレーキステーに干渉し、バンパーの高さが変わってしまうのでご注意ください。

(逆に、この特性を生かしてスラスト角を付けることも可能です)

上記のプラスペーサーは皿ビスを取り付けるために皿ビス加工を施しており、プラスペーサーの皿ビス加工の方法については別記事[MSフレキ 作り方]内の「スペーサーの皿ビス加工方法」にて詳しく解説しているので そちらをご参照ください。

マルチプレートへの各パーツ取り付けが完了したら、ピボット部の可動制御用のビス穴に皿ビス・ロックナットを取り付けていきます。

※ここで使用する皿ビスの長さは12mmが推奨です。

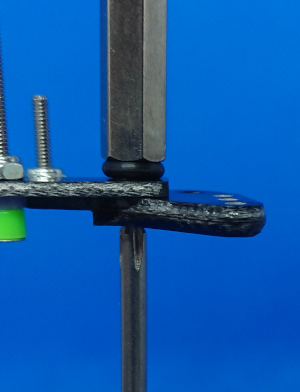

次にマルチプレートとピボット部それぞれの旋回軸のビス穴に皿ビス(8mm)を通し、以下の配置で3mmOリング・ロックナットを取り付け マルチプレートとピボット部を結合していきます。

ここでのロックナットは3mmOリングの形状にフィットしやすくするために逆向きで取り付けていきます。

ちなみに3mmOリングを使用した理由については、ロックナットの間に3mmOリングを挟むことでマルチプレートとピボット部を適度な圧力で固定できるようになるからで、ピボット部がしっかりと固定されつつもスムーズな旋回が可能となります。

あとはボックスドライバーとプラスドライバーで適度な硬さになるようロックナットを締めていきます。

ピボット部がガタつかず 旋回もスムーズに行く状態になればOKです。

最後にローラー用ゴムリングを装着していきますが、ゴムリングは17・19mm用を使用したパターンと13-12mm用を使用したパターンの2種類あるのでそれぞれの方法を紹介していきます。

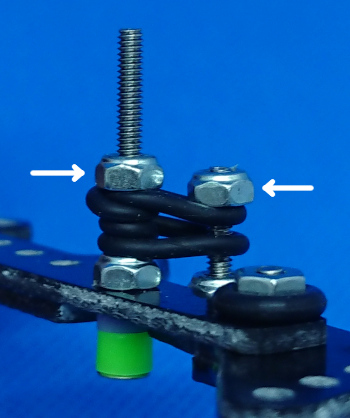

17・19mmローラー用ゴムリングを使用した装着方法

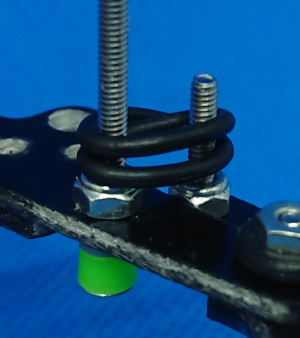

17・19mmローラー用ゴムリングを使用したパターンは、ゴムリングを2重にして ストッパー部分のビスと可動制御用ビスに通していきます。

より硬くしたい場合は2重にしたゴムリングを追加していきます。

13-12mm用ローラー用ゴムリングを使用した装着方法

13-12mm用ローラー用ゴムリングを使用したパターンは、ゴムリングを1重半にして ストッパー部分のビスと可動制御用ビスに通します。

1重半にするための手順は、まず片方のビスでゴムリングを2重にします。

(長い方のビスにゴムリングを設置するのがおすすめです)

2重にしたゴムリングの片方だけをもう片方のビスに引っ掛けていきます。

あとは両方のゴムリングを下に下ろします。

より硬くしたい場合は同じ要領でもう一つゴムリングを追加していきます。

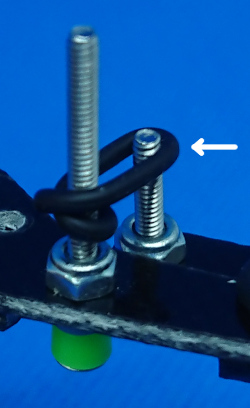

以上がゴムリングの装着方法となり、最後にゴムリングが外れてしまわないよう、ゴムリングを装着した両方のビスにロックナットを取り付けていきます。

※フロント提灯を取り付ける場合は、ストッパーのビスにはロックナットを取り付けなくてもOKです。

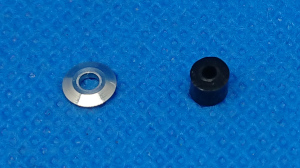

ゴムリングの固定はロックナット以外のパーツでも可能

ゴムリングの固定はベアリングローラー用スペーサーと適切な長さにカットしたゴムキャップで代用することも可能です。

上記パーツの取り付け方法はベアリングローラー用スペーサーを先に取り付け、その後にゴムキャップを付けていきます。

これらのパーツを使用する際はビスに少し余長が必要となり、取り付けるゴムリングを増やした場合は皿ビスの長さが足りないことも出てくるのでその場合は更に長い皿ビスに変える必要があるのでご注意ください。

あとはバンパーの反対側も同じ手順でピボット部を取り付け、ピボットバンパーの完成となります。

シャーシへの取り付け

ピボットバンパーが完成したら、シャーシ(ブレーキステー)に取り付けていきます。

シャーシへの取り付けに使用するパーツ・取り付け手順についてはフロントATバンパーと同じ方法となり、ここでの取り付け作業については 別記事[フロントATバンパー作り方 解説]記事内の「組み立て」の項目にて詳しく解説していているので そちらをご参照ください。

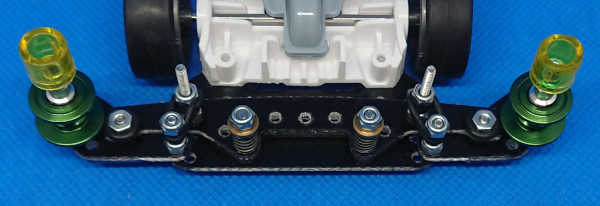

そして、ピボットパンパ―をシャーシに取り付けた状態が以下となります。

可動制御用ビスとブレーキステーの干渉には注意!

スラスト角をきつくすればするほど可動制御用ビスの箇所とブレーキステーの以下の位置が干渉しやすくなります。

ピボットが可動(旋回)していない時は何も問題ありませんが、可動した際に上記の箇所が干渉してピボットバンパーが傾くことがあります。

この事象の対象方法としては、ブレーキステー側の干渉箇所を削っていきます。

ブレーキステーの加工については、干渉箇所をごっそり切り落とさなくても表面だけをヤスリなどで削るだけでもOKで、どのくらい削るかはスラスト角によっても変わってくるので、マシンの加工に合わせて必要な分だけ削っていきましょう。

ローラーの取り付け

今回加工したピボット部は9mm・11mm・13mm・19mm ローラー用のビス穴があり いずれか お好みのサイズのローラーを取り付けることが可能ですが、13mm・19mmのローラーを取り付ける場合はローラーの位置(高さ)に注意する必要があります。

13mm・19mmローラーを取り付ける際の注意点や対応策についてはType1と同様となり、それらの具体的な話はType1記事の「ローラー取り付け」の項目にて解説しているので ここでは省略させてもらいます。

ローラーを適切な位置に取り付け終えたら、ATピボットバンパーの完成となります。

可動確認・最終調整

ATピボットバンパーが完成したら最後に可動に問題がないかを確認し、問題があれば該当部分を改善していきますが、可動確認・最終調整方法については基本的にType1と同様となるため Type1と同じ部分については省略します。

ここではType2だけで起こりうる問題点及び改善策を紹介していきます。

Type1・Type2に共通する、可動確認・最終調整方法はType1記事の「可動確認・最終調整」の項目にて解説しているので ここでは省略させてもらいます。

マシン最大幅の確認

こちらはType1と同様の内容となりますが、改善策がType1とは異なるので紹介していきます。

Type1と同様にローラー取り付け後、マシン最大幅が規定サイズ内(105mm以下)に収まっているかどうか確認します。

今回作成したATピボットバンパーのバンパー幅は規定通りのサイズとなり、各ローラーを適切なローラー穴に設置すれば規定通りの最大幅になるようになっていますが、加工具合によっては規定サイズの105mmを越えてしまうことがあります。

105mmを超えてしまう原因の1つがストッパー接触箇所の加工具合となり こちらはType1と同じ原因及び対処方法となるので省略します。

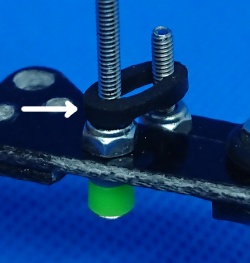

Type2ではもう1つ原因があり それは可動制御軸に取り付けているロックナットの干渉です。

ロックナットの向きによっては裏面のストッパーに当たる前に、このロックナットが先にマルチプレートに当たってしまい ピボット部が戻り切らないことがあるので、その場合はマルチプレート側を削れば改善することができます。

硬さの調整

Type2のピボット部の硬さについては「Type1とType2の違い」の項目でも解説したように、2段階の硬さの選択となってしまいます。

ただ、これはあくまで無加工ですぐに使用できるゴムリングだけを使った場合であって、以下のゴムチューブを使うことでゴムリングとは違う硬さにすることが可能です。

ゴムチューブ自体は本来ボールスタビキャップを取り付ける際に使用するもので、グレードアップパーツのボールスタビキャップなどに含まれる部品となり、これをゴムリング代わりに使う方法を紹介していきます。

ゴムチューブをピボット部分で使う方法

ゴムチューブをピボット部分使う場合は、ゴムチューブを適切な厚さでカットする必要があり、カットはニッパーやカッター・デザインナイフを使用しますが、カット中にゴムチューブの形状が変形してうまくカットできないことがあります。

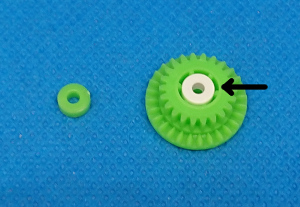

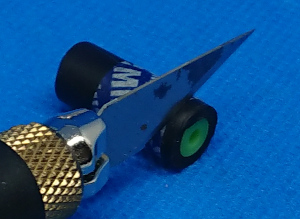

そこで、カットをより綺麗にするために520プラベアリングを使うのがおすすめです。

520プラベアリングは基本的にマシンキットに付属していますが、低摩擦プラベアリングセット単体でも販売されています。

(プラベアリングではなくボールベアリングでも構いませんが、作業中に傷が付く可能性があるので 使用していないベアリングを使うことをおすすめします)

この520ベアリングをゴムチューブ内に2個以上入れていきます。

(1個だと作業中にゴムチューブが変形してしまうので、2個以上が推奨です)

これでゴムチューブの形状をキープしたままカットできるようになります。

また、カットラインが分かりづらい場合は以下のようにマルチテープを貼るとカットしやすくなるのでおすすめです。

あとはカッター・デザインナイフ等でゆっくりとカットしていきます。

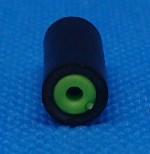

最後にカットしたゴムチューブをピボット部分にセットします。

ちなみに ここでは約2mm厚にカットしたゴムチューブを使用しており ピボットの硬さはゴムリング1個と2個の間ぐらいとなり、ゴムチューブを厚くするとより硬くなり 薄くするとより軟らかくなり 硬さを調整することができます。

※薄すぎるとピボット可動時にゴムチューブが切れることもあるので ご注意ください。

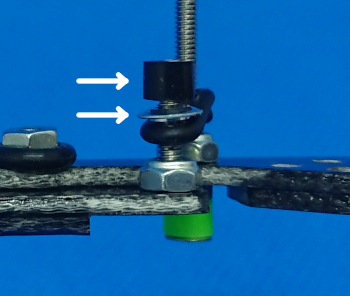

旋回軸ビス締めの調整

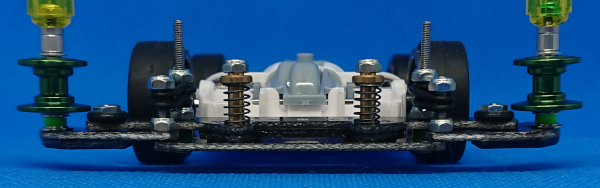

まずは以下の画像にて改めて旋回軸の箇所を確認していきますが、この旋回軸に取り付けるビスの締め具合も重要となってきます。

何故、旋回軸ビスの締め具合が重要となるかというと、ピボットを硬くした場合に旋回軸ビス締めが緩いと 以下の画像のようにピボット部が後ろ(リヤ側)に引っ張られアッパースラストになってしまいます。

このことから使用するゴムリングを増やしてピボットを硬くする場合は、ピボット部が上の画像のようにアッパースラストになってしまわないよう旋回軸のビス締めを調整するようにしてください。

また、旋回軸のビスを締めすぎると今度はピボット部自体が旋回しなくなってしまうので、むやみにビスを締めすぎないよう注意してください。

旋回軸のビス締め方法については「ピボットバンパーの組み立て」の項目をご参照ください。

ちなみに旋回軸以外の可動制御軸・ストッパーのビス締めが緩いとゴムリングを装着するビス自体がぐらつくことがあるので、こちらはがっちりと締めるようにしてください。

(可動制御軸・ストッパーのビスはがっちりと締めても問題ありません)

最後に

今回は以前紹介したATピボットバンパーType1とは異なる形状のType2となるATピボットバンパーを紹介しました。

どちらのタイプが優れているということはなく、マシンの構成や使いたいシーンによっても適するタイプが変わってくるので ご自分のマシン・走らせるコースによりマッチしたタイプを選んで頂ければと思います。

また、マルチプレートについてはどちらのタイプでも流用できるので、余裕があれば両タイプのピボットバンパーを作成して走り比べをしてみるのもいいかもしれません。

尚、今回作成したATピボットバンパーには当サイトの別記事で紹介しているフロント提灯とも適合できるので、こちらの作成にもチャレンジしてみてはいかがでしょうか。

コメント